Qu'est-ce que l'impression FDM 3D?

Entrez dans n'importe quel atelier d'usinage moderne, espace de création, ou même salon, et vous tomberez probablement sur cette image emblématique : le châssis carré d'une imprimante 3D, fabriquant sans interruption des pièces en plastique couche par couche, telle une araignée robotisée tissant des toiles géométriques. Pourtant, cette magie apparente porte un nom plutôt banal : la modélisation par dépôt de fil fondu, ou FDM.

Qu'est-ce que l'impression 3D FDM ?

FDM fait référence à la forme la plus courante de technologie de fabrication additive utilisée aujourd’hui. En tant que processus d'impression 3D accessible et fiable, FDM construit des objets en déposant sélectivement du matériau thermoplastique fondu couche par couche dans des chemins d'impression prédéterminés.

Le terme dérive du principe de fonctionnement fondamental : la matière première du filament est d'abord chauffée jusqu'à l'état semi-liquide, puis extrudée et déposée sur une surface d'impression où elle se solidifie rapidement, fusionnant avec les couches existantes. À mesure que de fines billes de plastique sont déposées et liées, les pièces prennent forme à la sortie du processus d'impression.

Inventé il y a plus de 30 ansLes premières technologies FDM ont permis de produire des prototypes en plastique ABS pour les services d'impression 3D commerciaux. Depuis, les capacités d'impression FDM ont rapidement progressé grâce aux progrès des mécanismes d'extrusion précis, de la diversité des matériaux thermoplastiques et de l'élargissement des applications, le tout à des coûts d'équipement plus abordables.

Désormais la norme incontournable de la fabrication additive, l'impression 3D FDM offre aux entreprises comme aux particuliers un outil de fabrication numérique polyvalent permettant une transition rapide de la conception de modèles 3D à la réalisation d'objets physiques. Des chaînes de production mondiales aux installations domestiques, La réputation de fiabilité de FDM continue de favoriser son omniprésence alors que la technologie réinvente l'accès à la fabrication au 21e siècle et au-delà.

Comment fonctionne l'impression 3D FDM

Explorons le parcours du fichier au produit tangible à travers les étapes essentielles de l'impression 3D FDM.

1. Étape de conception

Chaque objet créé par une imprimante 3D FDM est d'abord un plan numérique. Ce plan est généralement réalisé à l'aide d'un logiciel de conception assistée par ordinateur (CAO), où la conception est méticuleusement modélisée. Une fois terminé, ce modèle numérique est enregistré dans un format de fichier tel que STL ou OBJ, interprétables par les logiciels de découpage.

2. Découpage du modèle

Une fois la phase de conception terminée, l’étape suivante consiste à utiliser logiciel de découpage. Cet outil puissant prend le modèle 3D et le divise en centaines, voire milliers, de calques horizontaux. Le logiciel traduit ensuite ces calques en G-code, le langage qui indique à l'imprimante les mouvements précis nécessaires pour recréer l'objet couche par couche.

3. Préparation à l'impression

Une fois les instructions du G-code prêtes, l'imprimante est préparée. Une bobine de filament thermoplastique est chargée et l'imprimante préchauffe sa buse à la température nécessaire à la fusion du matériau. Cette préparation assure un écoulement fluide du plastique pendant l'impression.

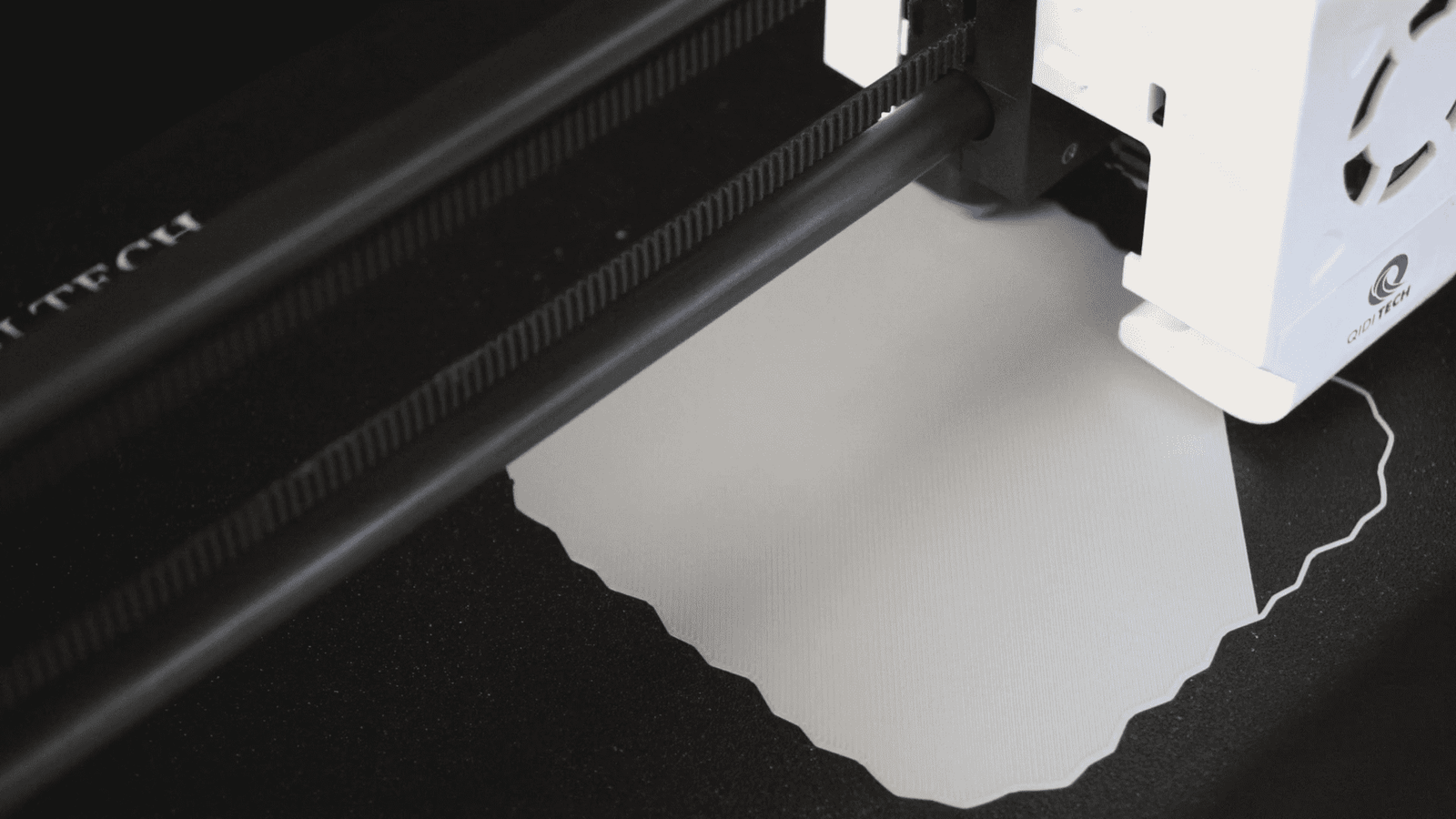

4. Le processus d'impression

L'impression commence par le dépôt de la première couche de plastique fondu par la buse sur la plateforme de fabrication. Suivant des trajectoires prédéfinies par le G-code, la buse façonne la forme de l'objet en ajoutant des couches une par une. Pendant ce temps, la plateforme de fabrication descend progressivement après chaque couche, permettant l'ajout de nouveau matériau.

5. Refroidissement et solidification

Directement après avoir été extrudé à travers la buse chauffée, le plastique refroidit rapidement, se solidifiant presque au contact de la pièce émergente ou de la plate-forme de construction.Le refroidissement rapide garantit que chaque nouvelle couche fusionne fermement avec la dernière, préservant ainsi l'intégrité et la forme de l'objet en développement.

6. Structures de soutien

Les objets aux designs complexes nécessitent souvent des structures de support temporaires. Ces supports soutiennent les surplombs et stabilisent les géométries complexes pendant le processus d'impression. Conçus pour être facilement amovibles, ils sont retirés en post-traitement, laissant ainsi le motif souhaité.

7. Post-traitement

Une fois la dernière couche imprimée et l'objet entièrement formé, les opérations de post-traitement nécessaires sont réalisées. Celles-ci peuvent impliquer le retrait des structures de support susmentionnées, le ponçage de la surface pour réduire la visibilité des couches, et parfois la peinture ou le traitement de l'objet pour améliorer ses propriétés fonctionnelles ou son esthétique.

En suivant ces étapes, Imprimantes 3D FDM Convertir des modèles numériques en objets physiques tridimensionnels. Ce fascinant mélange de design, de technologie et de science des matériaux fait de l'impression 3D FDM une pierre angulaire du prototypage et de la fabrication rapides.

Caractéristiques clés des impressions FDM

Comme pour toute méthode de fabrication, Impression 3D FDM possède des qualités uniques inhérentes au procédé. La connaissance de ces caractéristiques essentielles du procédé FDM permet d'orienter les choix de conception.

- Résistance anisotrope : Le modèle d'adhérence en couches des impressions 3D signifie que les pièces sont plus fragiles lorsqu'elles se fendent entre les strates plutôt que lorsqu'elles se déchirent. L'optimisation de l'orientation est essentielle.

- Précision de l'alignement : Des écarts de production de 0,1 à 0,5 % permettent des tolérances élevées et des assemblages parfaitement adaptés grâce à un calibrage précis. La précision est essentielle à tous les systèmes.

- Résolution horizontale: Alors que l'épaisseur des couches limite la précision verticale, la résolution XY dépend de la taille de la buse de l'extrudeuse, généralement de 0,2 à 0,8 mm pour des impressions robustes.

Se familiariser avec les particularités du processus FDM permet une utilisation complète afin que les créateurs résolvent conceptuellement les défis en opportunités.

Principaux composants d'une imprimante FDM

L'impression FDM prend des fichiers de modèles 3D numériques, comme ceux exportés à partir de logiciels de CAO, et les rend physiquement réalité grâce à la danse coordonnée de quelques composants de haute technologie :

- Filament: Cette bobine enroulée fournit la matière première - généralement une matière thermoplastique de 1,75 mm ou 2,85 mm comme l'ABS ou le PLA.

- Buse d'impression : Le filament est introduit dans une buse chauffée pour faire fondre le matériau. Des buses d'un diamètre moyen de 0,4 mm extrudent des billes précises de plastique liquide.

- Lit d'impression : Grâce à un positionnement précis, la buse dépose le filament fondu sur le plateau d'impression, créant ainsi des formes couche par couche. L'adhérence empêche toute déformation.

- Système de portique : Les moteurs coordonnent la buse de l'extrudeuse dans l'espace dimensionnel X/Y/Z, guidée le long de trajectoires d'impression très précises.

En répétant la séquence (fusion, dépôt, refroidissement et collage), les machines FDM construisent des objets entiers de bas en haut, en accumulant verticalement des couches bidimensionnelles. Après avoir terminé une couche, la plateforme de fabrication s'abaisse et la buse de l'extrudeuse dépose une autre piste de plastique fondu directement sur la précédente, jusqu'à atteindre les hauteurs prescrites.

Avant d'être imprimés, les fichiers de modèles numériques doivent être découpés pour traduire les géométries 3D en parcours d'outils numériques, essentiellement des instructions en G-code. À l'instar de la numérisation du pain, des centaines de coupes horizontales imaginaires déterminent les couches d'impression.

Matériaux pour l'impression 3D FDM : plus que du plastique fondu

Bien que l'impression FDM soit largement utilisée pour sa fiabilité et ses résultats dans de nombreuses applications, l'essor de la technologie est dû en partie à la large palette de matériaux fonctionnels renforçant ses capacités bien au-delà du simple prototypage.

- Définition des thermoplastiques : Les matériaux imprimables qui sous-tendent l'avantage de la technologie FDM appartiennent à une classe appelée thermoplastiques : des plastiques fondant sous l'effet de la chaleur, mais recristallisant à l'état solide une fois refroidis. Cette propriété réversible permet un dépôt précis à l'état liquide.

- Filaments communs : Filaments ABS et PLA Les filaments principaux dominent, suivis par le laiton, le PETG et le TPE flexible pour applications spécialisées. D'autres composites, comme le bois ou les mélanges de fibres de carbone, élargissent les possibilités.

- Filaments exotiques et fonctionnels : Les filaments conducteurs d'électricité intègrent des circuits reliant directement les objets imprimés à l'alimentation ou aux signaux. De leur côté, les filaments de support solubles améliorent les conceptions en surplomb, mais disparaissent au besoin, tels des fantômes une fois leur travail terminé.

- Choisir par propriétés : La densité, l'adhérence des couches, la résistance aux UV et la biodégradabilité aident à déterminer les matériaux idéaux pour les conditions de fonctionnement, en tenant compte de la chaleur, de l'exposition à l'extérieur ou de la fonction d'encliquetage flexible au-delà du prototypage visuel.

Applications FDM dans le monde réel

Créé à l'origine pour prototyper facilement des concepts de conception de produits, le FDM s'est avéré si fiable qu'aujourd'hui Les imprimantes FDM connaissent une adoption généralisée pour les rôles de fabrication critiques dans tous les secteurs.

- Fabrication rapide : Les fabricants aéronautiques utilisent des systèmes FDM industriels pour imprimer des gabarits d'assemblage précis qui maintiennent les composants aéronautiques en cours d'usinage. En imprimant en 3D ces outils sur mesure plutôt qu'en externalisant la fabrication traditionnelle, les usines aéronautiques peuvent rapidement adapter les montages en interne à l'évolution des besoins.

- Éducation: Les écoles et les universités ont intégré les imprimantes 3D FDM de bureau à leurs programmes STEM, permettant aux étudiants d'apprendre en créant des prototypes physiques des objets qu'ils conçoivent. La concrétisation des idées stimule l'intérêt pour l'ingénierie, la technologie et la modélisation pour l'apprentissage des sciences appliquées. Les imprimantes 3D éducatives facilitent l'expérimentation de projets concrets. rentable.

- Médical: L'impact de la FDM sur le secteur de la santé s'accroît chaque jour grâce à l'impression de composants personnalisés adaptés à l'anatomie du patient et à la conversion non invasive d'images médicales en modèles 3D. Les chirurgiens utilisent des répliques d'organes tactiles imprimées en 3D pour faciliter la planification préopératoire, tandis que les ingénieurs conçoivent et valident rapidement des dispositifs vitaux, comme les écouvillons nasopharyngés produits par FDM pour le prélèvement massif d'échantillons de COVID-19.

- Fabrication distribuée : Des startups comme Figure 4 et Adafruit exploitent l'évolutivité prête à l'emploi des plateformes FDM pour répondre localement aux commandes de fabrication spécialisée à la demande. Articles ménagers, jouets, cadeaux et autres produits s'impriment sans expédition internationale, tout en évitant les gaspillages liés à la surproduction, simplifiant ainsi la personnalisation. Des micro-usines modulaires permettent d'intégrer des objets artisanaux personnalisés dans les boutiques de quartier.

Des salles de classe STEM aux laboratoires de robotique ou aux usines, Impression 3D FDM rationalise l’innovation, l’éducation et la fabrication numérique distribuée.

Pourquoi choisir FDM ?

Plusieurs technologies de fabrication additive Il existe au-delà du FDM, chacun avec des avantages uniques dans certaines applications. Mais qu'est-ce qui fait de la FDM la « première parmi ses pairs » en tant que méthode d'impression 3D la plus courante au monde ?

1. Abordabilité et simplicité

Les imprimantes 3D FDM dominent les ventes mondiales Grâce à des modèles et des matériaux de bureau très abordables, chacun peut explorer l'impression 3D à moindre risque. La simplicité d'utilisation permet également une large adoption, des écoles aux entreprises industrielles. La technologie FDM offre la voie d'accès la plus économique et la plus accessible à la fabrication additive.

2. Polyvalence des matériaux

La gamme de filaments thermoplastiques disponibles, du PLA et de l'ABS de base aux composites spéciaux plus avancés, permet de personnaliser les impressions, des concepts de base aux matériaux d'ingénierie de qualité industrielle pour les produits finis. Cette flexibilité stimule la créativité.

3. Qualité fiable

Plus de 30 ans d'expérience dans l'optimisation des systèmes d'extrusion et de contrôle de mouvement garantissent la précision dimensionnelle et la répétabilité attendues d'une plateforme de fabrication numérique, comparables à celles du moulage par injection. Les secteurs aéronautique et médical s'appuient sur la production FDM de précision.

Bien que les procédés d’impression 3D alternatifs offrent une finition de surface, une vitesse, une résistance et une échelle supérieures pour les applications avancées, FDM offre la combinaison optimale de capacité, de choix de matériaux, de coûts d'exploitation et de fiabilité adaptée à la plupart des implémentations commerciales et grand public courantes. En supprimant les obstacles à l’adoption, FDM rend l’innovation par la fabrication additive accessible à tous.

Bonnes pratiques pour maîtriser l'impression 3D FDM

Pour se lancer dans l'impression 3D par dépôt de fil fondu (FDM), obtenir des résultats optimaux repose sur la maîtrise de quelques aspects essentiels. Ce guide vous présente les stratégies essentielles pour optimiser vos projets d'impression.

1. Créer un environnement propice à l'impression

Chaque impression réussie commence par les bonnes conditions. Il est essentiel de maintenir un environnement où la température et l'humidité sont contrôlées pour empêchez vos créations de se déformer ou développer d'autres défauts. Les matériaux particulièrement sensibles comme l'ABS peuvent même nécessiter une chambre d'impression fermée pour garantir une chaleur constante tout au long du processus.

2. Obtenir une adhérence parfaite de la première couche

La base de toute impression 3D est sa première couche. Pour fixer correctement la buse au plateau d'impression, commencez par un plateau bien nivelé. Une technique courante consiste à utiliser une feuille de papier standard pour mesurer la distance entre la buse et le plateau, puis à ajuster la distance jusqu'à sentir une légère traction sur le papier lors du déplacement. Pour les matériaux qui ont tendance à se décoller, pensez à utiliser des adhésifs comme des bâtons de colle, de la laque ou des autocollants spécifiques au plateau d'impression 3D afin de renforcer l'adhérence.

3. Équilibrage de la densité de remplissage et de l'épaisseur de la coque

La résistance de l'impression et la qualité de finition reposent sur l'équilibre parfait entre la densité de remplissage de votre modèle et l'épaisseur de sa coque extérieure. Si plus de remplissage signifie une durabilité accrue, cela entraîne également des temps d'impression plus longs et une consommation de matériau plus importante. Adaptez ces paramètres à l'usage prévu de votre article imprimé, et n'oubliez pas que parfois, moins c'est mieux.

4. Réglage précis des vitesses et des températures d'impression

La magie opère souvent dans les réglages de la vitesse d'impression et de la température d'extrusion. Selon le type de filament, vous devrez peut-être ralentir pour capturer des détails plus fins ou augmenter la chaleur pour ceux qui ont un point de fusion plus élevé.Ces modifications peuvent considérablement améliorer l’adhérence des couches et la qualité d’impression globale.

5. Engagement envers un entretien régulier

La fiabilité de votre imprimante dépend de son entretien. Régulièrement nettoyage de la plaque de construction, la lubrification des pièces mobiles et le remplacement des composants tels que les buses et les courroies permettront à votre machine de fonctionner correctement et à vos impressions d'être nettes.

6. Pratiques appropriées de stockage des filaments

Les filaments peuvent être fragiles et sujets à la dégradation s'ils ne sont pas stockés correctement. Protégez vos bobines de l'humidité et de la lumière directe du soleil en utilisant des déshydratants et en les rangeant dans des contenants hermétiques. Stockage approprié assure l'intégrité du matériau et une qualité d'impression constante.

7. Affinage avec post-traitement

Le post-traitement peut transformer une belle impression en œuvre d'art. Les techniques utilisées vont du ponçage au lissage à la vapeur d'acétone (pour l'ABS) en passant par la peinture. Ces méthodes améliorent l'apparence et la fonctionnalité de votre produit final.

8. Maîtrise du logiciel Slicer

Le logiciel de découpage est le cerveau de vos impressions, traduisant vos conceptions en instructions précises pour votre imprimante. Exploitez sa puissance en apprenant à manipuler les structures de support, les hauteurs de couche et autres paramètres d'impression pour répondre à vos besoins spécifiques.

9. Adopter la méthode des essais et des erreurs

N'hésitez pas à expérimenter. Ajustez les paramètres progressivement et documentez ce qui fonctionne et ce qui ne fonctionne pas pour chaque projet. Cette approche itérative permet une amélioration continue et une meilleure compréhension des capacités de votre imprimante.

L'avenir du FDM : quelle est la prochaine étape ?

La technologie FDM conserve une forte dynamique en tant que passerelle vers l'impression 3D pour le prototypage de conception et la fabrication en petites séries. Les prévisions tablent sur une éclipse des systèmes industriels à eux seuls. 18 milliards de dollars de revenus mondiaux d'ici 2027, que nous réserve l'avenir ?

- Innovations en matière de matériaux : Les progrès réalisés dans le domaine des thermoplastiques à haute résistance et de l’électronique imprimée élargiront encore les applications dans les transports, l’aérospatiale, les infrastructures et la fabrication d’appareils.

- Intégration de l'automatisation : La rationalisation du flux de travail numérique en interconnectant les logiciels de modélisation avec les plateformes d’exécution des commandes et les entrepôts accélérera l’adoption à grande échelle dans les réseaux de fabrication distribués.

- Restrictions sur le carbone : Alors que les initiatives de développement durable se renforcent, la production locale à la demande promet des réductions significatives des émissions de carbone en éliminant les expéditions et les déchets à l'étranger tout en soutenant les modèles commerciaux de servitisation.

Donner vie aux idées

Alors que la technologie FDM démocratise la fabrication numérique grâce à des systèmes d'impression 3D toujours plus performants, abordables et précis, les innovateurs disposent d'outils accessibles pour concrétiser leurs visions créatives par la simple fusion et le collage de matériaux aux formes souhaitées, que ce soit pour le prototypage à domicile ou la production à grande échelle. En révélant l'artisanat pragmatique de la fabrication additive, la technologie d'impression 3D, autrefois mystérieuse, permet désormais à chacun de cristalliser son imagination en créations portables, sur son établi, dans son atelier de fabrication ou même à son bureau, tandis que ce nouveau paradigme de fabrication révolutionne le monde du possible.&

FAQ sur Impression 3D FDM

1. Quels sont les avantages et les inconvénients du FDM ?

Avantages : L’impression 3D FDM est largement reconnue pour être rentable, tant en termes d’imprimantes elles-mêmes que de matériaux utilisés.Sa convivialité en fait un choix populaire auprès des débutants et des écoles. Cette technologie est excellente pour produire rapidement des pièces durables et offre un large choix de matériaux, chacun possédant des propriétés spécifiques adaptées à diverses applications.

Inconvénients : La technique FDM n'offre pas toujours un fini impeccable, car les couches individuelles d'une pièce imprimée sont souvent visibles. De plus, l'impression de surplombs ou de formes complexes peut nécessiter des structures supplémentaires pour soutenir l'impression, qu'il faudra ensuite retirer. Comparé à d'autres méthodes comme la SLA, la précision et les détails de la technique FDM sont limités, et comme elle imprime couche par couche, les pièces peuvent être plus fragiles dans un sens que dans l'autre.

2. Pourquoi FDM est meilleur que SLA ?

FDM a tendance à être « meilleur » que SLA Dans les contextes où le coût est un facteur important, car il est généralement moins cher. Les imprimantes FDM sont plus robustes quant aux types de matériaux qu'elles peuvent utiliser, et ces matériaux permettent souvent d'obtenir des pièces plus solides. De plus, Les imprimantes FDM sont plus faciles à entretenir et son utilisation, c'est pourquoi on les trouve couramment dans les ateliers de loisirs créatifs et les milieux éducatifs. Cependant, si votre priorité est de créer des objets aux détails très fins et à la finition lisse, le SLA pourrait être une option préférable au FDM.

3. Dans quelle mesure l’impression FDM est-elle sûre ?

L'impression FDM est considérée comme relativement sûre, mais comme pour tout outil, il est essentiel de l'utiliser correctement. Assurez-vous que l'imprimante est placée dans un endroit bien ventilé, car le plastique chauffé peut dégager des vapeurs. Soyez toujours prudent à proximité de l'imprimante, car la buse et le plateau peuvent chauffer suffisamment pour provoquer des brûlures. Suivez les instructions du fabricant pour l'entretien et l'utilisation, et vous devriez pouvoir en profiter pleinement. Impression 3D sans aucun problème de sécurité.

4. Combien de temps dure l'impression 3D FDM ?

La durée d'une impression FDM peut varier considérablement. Un objet petit et simple peut être réalisé en moins d'une heure, tandis que des pièces plus grandes ou très détaillées peuvent nécessiter une journée entière, voire plus. Plusieurs facteurs influencent la durée d'impression : la taille de l'objet, la qualité recherchée (qui détermine la hauteur de couche) et la solidité souhaitée (qui influence le remplissage). Un équilibre entre ces facteurs permet généralement d'obtenir le meilleur résultat, tant en termes de temps que de qualité d'impression.

5. Quelle est la durée de vie des imprimantes 3D FDM ?

La durée de vie d'une imprimante 3D FDM dépend vraiment de l'entretien que vous en faites. Une utilisation régulière n'est pas un problème ; en fait, les machines gagnent souvent à être utilisées plutôt qu'à rester inutilisées. La clé de la longévité réside dans un entretien régulier, comme le nettoyage et un entretien occasionnel. remplacement de pièces comme la buse ou le plateau d'impression s'ils présentent des signes d'usure. Avec ce type d'entretien, une bonne imprimante FDM peut vous servir pendant de nombreuses années ; cinq ans ou plus ne sont pas rares, et certains utilisateurs signalent que leurs imprimantes fonctionnent bien au-delà avec un entretien approprié.

Q2

Q2