Was ist FDM 3D -Druck?

Betreten Sie eine moderne Maschinenwerkstatt, einen Makerspace oder sogar Ihr Wohnzimmer, und Sie werden wahrscheinlich auf diesen ikonischen Anblick stoßen: den kastenförmigen Rahmen eines 3D-Druckers, der Schicht für Schicht Kunststoffteile herstellt, wie eine Roboterspinne, die geometrische Netze spinnt. Doch diese scheinbare Magie hat einen eher banalen Namen: Fused Deposition Modeling, kurz FDM.

Was ist FDM-3D-Druck?

FDM bezeichnet die heute am häufigsten verwendete Form der additiven Fertigungstechnologie. Als zugängliches und zuverlässiges 3D-Druckverfahren konstruiert FDM Objekte durch selektives Ablegen von geschmolzenem thermoplastischem Material Schicht für Schicht in vorgegebenen Druckpfaden.

Der Begriff leitet sich vom Funktionsprinzip ab: Filament wird zunächst halbflüssig erhitzt, dann extrudiert und auf eine Druckoberfläche aufgebracht, wo es schnell erstarrt und mit den vorhandenen Schichten verschmilzt. Durch das Ablegen und Verbinden feiner Kunststoffperlen entstehen im Druckprozess Teile.

Vor über 30 Jahren erfundenMit frühen FDM-Technologien wurden Prototypen aus ABS-Kunststoff in kommerziellen 3D-Druckdiensten hergestellt. Seitdem haben sich die FDM-Druckmöglichkeiten dank der Entwicklung präziser Extrudermechanismen, verschiedener thermoplastischer Materialien und erweiterter Anwendungsmöglichkeiten rasant weiterentwickelt – und das alles bei günstigeren Gerätekosten.

Der FDM-3D-Druck ist mittlerweile der De-facto-Standard in der additiven Fertigung und bietet Unternehmen und Verbrauchern gleichermaßen ein vielseitiges digitales Fertigungswerkzeug, das einen schnellen Übergang von 3D-Modellentwürfen zu physischen Objekten ermöglicht. Von globalen Produktionslinien bis hin zu Desktop-Heiminstallationen, Der Ruf von FDM hinsichtlich seiner Zuverlässigkeit sorgt weiterhin für seine Allgegenwärtigkeit, da die Technologie den Fertigungszugang im 21. Jahrhundert und darüber hinaus neu erfindet.

So funktioniert FDM-3D-Druck

Lassen Sie uns den Weg von der Datei zum greifbaren Produkt durch die wesentlichen Phasen des FDM-3D-Drucks erkunden.

1. Entwurfsphase

Jedes Objekt, das ein FDM-3D-Drucker erstellt, beginnt als digitaler Entwurf. Dieser wird üblicherweise mithilfe von CAD-Software (Computer-Aided Design) erstellt, wo das Design sorgfältig modelliert wird. Nach der Fertigstellung wird dieses digitale Modell in einem Dateiformat wie STL oder OBJ gespeichert, das von Slicing-Software interpretiert werden kann.

2. Aufteilen des Modells

Nach Abschluss der Entwurfsphase besteht der nächste Schritt darin, Slicing-Software. Dieses leistungsstarke Tool unterteilt das 3D-Modell in Hunderte oder Tausende horizontaler Schichten. Die Software übersetzt diese Schichten dann in G-Code, die Sprache, die dem Drucker die präzisen Bewegungen anweist, die erforderlich sind, um das Objekt Schicht für Schicht neu zu erstellen.

3. Vorbereitung zum Drucken

Sobald die G-Code-Anweisungen vorliegen, ist der Drucker vorbereitet. Eine Spule mit thermoplastischem Filament wird eingelegt, und der Drucker heizt seine Düse auf die zum Schmelzen des Materials geeignete Temperatur vor. Diese Vorbereitung gewährleistet einen gleichmäßigen Kunststofffluss während des Druckvorgangs.

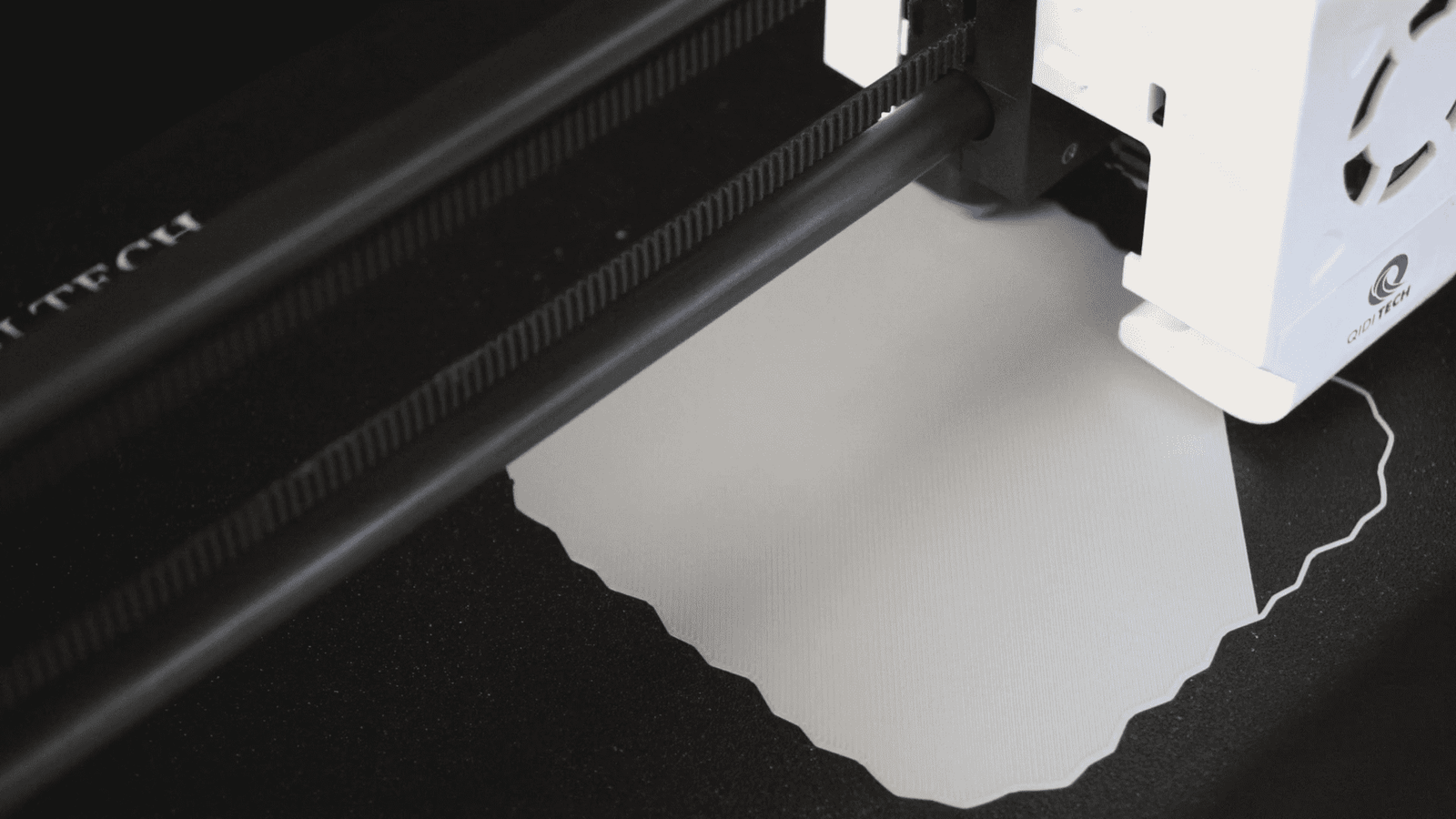

4. Der Druckvorgang

Der Druckvorgang beginnt damit, dass die Düse die erste Schicht geschmolzenen Kunststoffs auf die Bauplattform aufträgt. Die Düse bewegt sich entlang vorgegebener Pfade, die durch den G-Code vorgegeben sind, und formt das Objekt, indem sie Schicht für Schicht aufträgt. Gleichzeitig senkt sich die Bauplattform nach jeder Schicht schrittweise ab, um neues Material hinzuzufügen.

5. Abkühlung und Verfestigung

Direkt nach dem Extrudieren durch die beheizte Düse kühlt der Kunststoff schnell ab und verfestigt sich fast beim Kontakt mit dem entstehenden Teil oder der Bauplattform.Durch schnelles Abkühlen wird sichergestellt, dass jede neue Schicht fest mit der letzten verschmilzt, wodurch die Integrität und Form des entstehenden Objekts erhalten bleibt.

6. Stützstrukturen

Objekte mit komplexen Designs benötigen oft temporäre Stützstrukturen. Diese Stützen stützen Überhänge ab und stabilisieren komplizierte Geometrien während des Druckvorgangs. Sie sind so konzipiert, dass sie leicht entfernbar sind und in der Nachbearbeitung entfernt werden können, sodass das gewünschte Design erhalten bleibt.

7. Nachbearbeitung

Nachdem die letzte Schicht gedruckt und das Objekt vollständig geformt ist, erfolgt die notwendige Nachbearbeitung. Dazu gehört beispielsweise das Entfernen der Stützstrukturen, das Schleifen der Oberfläche, um die Sichtbarkeit der Schichten zu verringern, und manchmal das Lackieren oder Behandeln des Objekts, um seine funktionalen Eigenschaften oder seine Ästhetik zu verbessern.

Indem Sie diese Schritte befolgen, FDM-3D-Drucker Wandeln Sie digitale Modelle in physische, dreidimensionale Objekte um. Diese faszinierende Mischung aus Design, Technologie und Materialwissenschaft macht den FDM-3D-Druck zu einem Eckpfeiler im Bereich Rapid Prototyping und Fertigung.

Hauptmerkmale von FDM-Drucken

Wie bei jedem Herstellungsverfahren FDM 3D-Druck bringt einzigartige Eigenschaften mit sich, die dem Prozess innewohnen. Die Kenntnis dieser Kernmerkmale von FDM hilft bei der Auswahl des Designs.

- Anisotrope Stärke: Das schichtweise Haftungsmuster von 3D-Drucken führt dazu, dass die Teile zwischen den Schichten weniger stark haften, als dass sie quer durch die Schichten reißen. Die Optimierung der Ausrichtung ist entscheidend.

- Ausrichtungspräzision: Produktionsabweichungen von 0,1–0,5 % ermöglichen bei sorgfältiger Kalibrierung dennoch hohe Toleranzen und passende Baugruppen. Genauigkeit betrifft alle Systeme.

- Horizontale Auflösung: Während die Schichtdicke die vertikale Präzision begrenzt, hängt die XY-Auflösung von der Größe der Extruderdüse ab, die für robuste Drucke normalerweise 0,2 bis 0,8 mm beträgt.

Durch die Auseinandersetzung mit den Eigenheiten des FDM-Prozesses können Entwickler Herausforderungen konzeptionell in Chancen umwandeln und so eine vollständige Ausnutzung erreichen.

Hauptkomponenten eines FDM-Druckers

FDM-Druck verwendet digitale 3D-Modelldateien, wie sie aus CAD-Software exportiert werden, und setzt sie durch das koordinierte Zusammenspiel nur weniger Hightech-Komponenten physisch in die Realität um:

- Filament: Diese aufgewickelte Rolle liefert das Rohmaterial – normalerweise ein 1,75 mm oder 2,85 mm dickes thermoplastisches Ausgangsmaterial wie ABS oder PLA.

- Druckdüse: Das Filament wird in eine Hot-End-Düse eingeleitet, die erhitzt wird, um das Material zu schmelzen. Düsendurchmesser von durchschnittlich 0,4 mm extrudieren präzise Perlen aus flüssigem Kunststoff.

- Druckbett: Durch präzise Positionierung trägt die Düse geschmolzenes Filament auf das Druckbett auf und baut so Schicht für Schicht Formen auf. Die Haftung verhindert Verformungen.

- Portalsystem: Motoren koordinieren die Extruderdüse im X/Y/Z-Raum und führen sie entlang hochpräziser Druckpfade.

Durch die Wiederholung der Abfolge – Schmelzen, Auftragen, Abkühlen und Verbinden – konstruieren FDM-Maschinen ganze Objekte von unten nach oben, indem sich zweidimensionale Schichten vertikal ansammeln. Nach Fertigstellung einer Schicht senkt sich die Bauplattform ab, und die Extruderdüse trägt eine weitere geschmolzene Kunststoffbahn direkt auf die letzte auf, bis die vorgeschriebene Höhe erreicht ist.

Vor dem Drucken müssen digitale Modelldateien „aufgeschnitten“ werden, um 3D-Geometrien in numerische Werkzeugpfade zu übersetzen – im Wesentlichen G-Code-Anweisungen. Wie beim Scannen von Brot bestimmen Hunderte imaginärer horizontaler Querschnitte die Druckschichten.

Materialien für den FDM-3D-Druck: Mehr als geschmolzener Kunststoff

Während der FDM-Druck aufgrund seiner Zuverlässigkeit und Ergebnisse in verschiedenen Anwendungen weit verbreitet ist, ist der Aufstieg der Technologie teilweise auf die breite Palette von Funktionsmaterialien und erweitert seine Fähigkeiten weit über das bloße Prototyping hinaus.

- Definition von Thermoplasten: Die druckbaren Materialien, die dem FDM-Vorteil zugrunde liegen, gehören zur Klasse der Thermoplaste – Kunststoffe, die unter Hitze schmelzen, beim Abkühlen jedoch zu Feststoffen rekristallisieren. Diese reversible Eigenschaft ermöglicht eine präzise Abscheidung im verflüssigten Zustand.

- Gängige Filamente: ABS- und PLA-Filamente dominieren als Filamentführer, gefolgt von Messingfüllung, PETG und flexiblem TPE für Spezialanwendungen. Weitere Verbundwerkstoffe wie Holz- oder Kohlefasermischungen erweitern die Möglichkeiten.

- Exotische und funktionale Filamente: Elektrisch leitfähige Filamente betten Schaltkreise ein, die gedruckte Objekte direkt mit Strom oder Signalen verbinden. Lösliche Stützfilamente verbessern überhängende Designs, werden aber bei Bedarf weggespült und verschwinden nach getaner Arbeit wie Geister.

- Auswahl nach Eigenschaften: Dichte, Schichthaftung, UV-Beständigkeit und biologische Abbaubarkeit helfen bei der Bestimmung des idealen Materials für Betriebsbedingungen unter Berücksichtigung von Hitze, Außeneinwirkung oder flexibler Schnappfunktion über das visuelle Prototyping hinaus.

Reale FDM-Anwendungen

Ursprünglich für die einfache Prototypisierung von Produktdesignkonzepten entwickelt, erwies sich FDM als so zuverlässig, dass es heute FDM-Drucker finden breite Anwendung in der unternehmenskritischen Fertigung branchenübergreifend.

- Schnelle Fertigung: Hersteller in der Luft- und Raumfahrtindustrie nutzen industrielle FDM-Systeme zum Drucken präziser Montagevorrichtungen für Flugzeugkomponenten während der Bearbeitung. Durch den 3D-Druck dieser kundenspezifischen Werkzeuge können Flugzeugfabriken Vorrichtungen bei Bedarf schnell intern anpassen, anstatt die konventionelle Fertigung auszulagern.

- Ausbildung: Schulen und Universitäten haben Desktop-FDM-3D-Drucker in MINT-Programme integriert, sodass Schüler durch die Erstellung physischer Prototypen ihrer selbst entworfenen Objekte lernen können. Die Umsetzung von Ideen in die Realität weckt das Interesse an Ingenieurwesen, Technologie und Modellierung für angewandtes naturwissenschaftliches Lernen. 3D-Drucker für den Unterricht ermöglichen praktische Projektexperimente kostengünstig.

- Medizinisch: Der Einfluss von FDM auf das Gesundheitswesen wächst täglich durch den Druck maßgeschneiderter Komponenten, die der Anatomie des Patienten entsprechen, und die nicht-invasive medizinische Bildgebung, die in 3D-Modelle umgewandelt wird. Chirurgen nutzen taktile 3D-gedruckte Organnachbildungen zur Unterstützung der präoperativen Planung, während Ingenieure schnell lebensrettende Geräte wie FDM-produzierte Nasen-Rachen-Abstriche für die Entnahme großer Mengen von COVID-19-Proben entwickeln und validieren.

- Verteilte Fertigung: Startups wie Figure 4 und Adafruit nutzen die Plug-and-Play-Skalierbarkeit von Desktop-FDM-Plattformen, um Spezialfertigungsaufträge lokal und bedarfsgerecht zu erfüllen. Haushaltswaren, Spielzeug, Geschenke und mehr werden ohne Überseeversand gedruckt und gleichzeitig Überproduktionsabfälle vermieden – das vereinfacht die Personalisierung. Modulare Mikrofabriken bringen individuelles Kunsthandwerk in die Geschäfte der Innenstadt.

Von MINT-Klassenzimmern bis hin zu Robotiklaboren oder Fabrikhallen, FDM 3D-Druck rationalisiert Innovation, Bildung und verteilte digitale Fertigung.

Warum sollten Sie sich für FDM entscheiden?

Verschiedene additive Fertigungstechnologien Es gibt neben FDM noch weitere Technologien, die jeweils einzigartige Vorteile in bestimmten Anwendungen bieten. Doch was macht FDM zum „Primus inter Pares“ und zum weltweit am weitesten verbreiteten 3D-Druckverfahren?

1. Erschwinglichkeit und Einfachheit

FDM-3D-Drucker dominieren den weltweiten Umsatz Dank der sehr günstigen Desktop-Modelle und Materialien kann jeder den 3D-Druck mit geringem Risiko ausprobieren. Die einfache Benutzerführung ermöglicht zudem eine breite Akzeptanz von der Schule bis hin zur Fertigung. FDM bietet den kostengünstigsten und einfachsten Einstieg in die additive Fertigung.

2. Materialvielfalt

Die Palette der verfügbaren thermoplastischen Filamente, von einfachem PLA und ABS bis hin zu fortschrittlicheren Spezialverbundwerkstoffen, ermöglicht maßgeschneiderte Drucke von einfachen Konzepten bis hin zu technischen Materialien in Industriequalität für Endprodukte. Diese Flexibilität fördert die Kreativität.

3. Zuverlässige Qualität

Über 30 Jahre Erfahrung in der Optimierung von Extrusions- und Bewegungssteuerungssystemen gewährleisten die Maßgenauigkeit und Wiederholbarkeit, die von einer digitalen Fertigungsplattform erwartet wird, die dem Spritzguss ebenbürtig ist. Die Luft- und Raumfahrt sowie die Medizinbranche setzen auf die präzise FDM-Produktion.

Während alternative 3D-Druckverfahren eine bessere Oberflächenbeschaffenheit, Geschwindigkeit, Festigkeit und Skalierbarkeit für fortgeschrittene Anwendungen bieten, FDM bietet die optimale Mischung aus Leistungsfähigkeit, Materialauswahl, Betriebskosten und Zuverlässigkeit, die für die meisten gängigen Verbraucher- und kommerziellen Implementierungen geeignet ist. Durch die Beseitigung von Akzeptanzbarrieren macht FDM Innovationen durch additive Fertigung für alle zugänglich.

Best Practices zum Meistern des FDM-3D-Drucks

Beim Einstieg in die Welt des Fused Deposition Modeling (FDM)-3D-Drucks kommt es auf die Beherrschung einiger kritischer Aspekte an, um optimale Ergebnisse zu erzielen. Dieser Leitfaden führt Sie durch wichtige Strategien, mit denen Sie Ihre Druckprojekte von gut zu großartig machen können.

1. Schaffen der richtigen Umgebung zum Drucken

Jeder erfolgreicher Druck beginnt mit den richtigen Bedingungen. Es ist wichtig, eine Umgebung aufrechtzuerhalten, in der Temperatur und Luftfeuchtigkeit kontrolliert werden, um Verhindern Sie, dass sich Ihre Kreationen verziehen oder andere Fehler entwickeln. Besonders empfindliche Materialien wie ABS erfordern möglicherweise sogar eine geschlossene Druckkammer, um sicherzustellen, dass die Hitze während des gesamten Prozesses konstant bleibt.

2. Erreichen einer perfekten Haftung der ersten Schicht

Die Grundlage jedes 3D-Drucks ist seine erste Schicht. Um es korrekt auf der Bauplatte zu befestigen, beginnen Sie mit einem gut nivellierten Druckbett. Eine gängige Technik besteht darin, den Abstand zwischen Düse und Druckbett mithilfe eines normalen Blattes Papier zu messen und so lange anzupassen, bis Sie beim Verschieben ein leichtes Ziehen am Papier spüren. Bei Materialien, die zum Abheben neigen, können Sie Klebehilfen wie Klebestifte, Haarspray oder spezielle 3D-Druckbettaufkleber verwenden, um den Halt zu verstärken.

3. Ausgleich von Fülldichte und Schalendicke

Druckfestigkeit und Oberflächenqualität hängen von der perfekten Balance zwischen Fülldichte und Außenhautdicke Ihres Modells ab. Mehr Fülldichte bedeutet zwar eine höhere Haltbarkeit, führt aber auch zu längeren Druckzeiten und höherem Materialverbrauch. Passen Sie diese Einstellungen an den Verwendungszweck Ihres Druckobjekts an und denken Sie daran: Weniger ist manchmal mehr.

4. Feinabstimmung der Druckgeschwindigkeiten und Temperaturen

Die Magie liegt oft in der Anpassung der Druckgeschwindigkeit und der Extrusionstemperatur. Abhängig von der Filamenttyp, müssen Sie möglicherweise langsamer werden, um feinere Details zu erfassen, oder die Hitze für diejenigen mit einem höheren Schmelzpunkt erhöhen.Diese Optimierungen können die Schichthaftung und die allgemeine Druckqualität drastisch verbessern.

5. Verpflichtung zur regelmäßigen Wartung

Die Zuverlässigkeit Ihres Druckers hängt von seiner Wartung ab. Regelmäßig Reinigen der Bauplatte, das Schmieren beweglicher Teile und das Ersetzen von Komponenten wie Düsen und Riemen sorgen dafür, dass Ihre Maschine reibungslos läuft und Ihre Ausdrucke scharf aussehen.

6. Richtige Filamentlagerung

Filamente können empfindlich sein und bei unsachgemäßer Lagerung Schaden nehmen. Schützen Sie Ihre Spulen vor Feuchtigkeit und direkter Sonneneinstrahlung, indem Sie Trockenmittel verwenden und sie in luftdichten Behältern verschließen. Richtige Lagerung gewährleistet Materialintegrität und gleichbleibende Druckqualität.

7. Veredelung durch Nachbearbeitung

Durch die Nachbearbeitung kann ein guter Druck in ein Kunstwerk verwandelt werden. Die Techniken reichen vom Schleifen über das Glätten mit Acetondampf (für ABS) bis hin zum Lackieren. Diese Methoden verfeinern das Aussehen und die Funktionalität Ihres Endprodukts.

8. Slicer-Software-Meisterschaft

Die Slicer-Software ist das Gehirn hinter Ihren Drucken und übersetzt Ihre Designs in präzise Anweisungen für Ihren Drucker. Nutzen Sie ihre Leistungsfähigkeit, indem Sie lernen, Stützstrukturen, Schichthöhen und andere Druckparameter an Ihre spezifischen Anforderungen anzupassen.

9. Versuch und Irrtum akzeptieren

Scheuen Sie sich nicht vor Experimenten. Passen Sie die Einstellungen schrittweise an und dokumentieren Sie, was bei jedem Projekt funktioniert – und was nicht. Dieser iterative Ansatz führt zu kontinuierlicher Verbesserung und einem tieferen Verständnis der Möglichkeiten Ihres Druckers.

Die Zukunft von FDM: Was kommt als Nächstes?

FDM bleibt weiterhin stark im Trend und wird zum Tor des 3D-Drucks für Design-Prototyping und Kleinserienfertigung. Prognosen gehen davon aus, dass allein industrielle Systeme 18 Milliarden US-Dollar weltweiter Umsatz bis 2027, was bringt die Zukunft?

- Materialinnovationen: Entwicklungen im Bereich hochfester Thermoplaste und gedruckter Elektronik werden die Anwendungsmöglichkeiten in den Bereichen Transport, Luft- und Raumfahrt, Infrastruktur und Geräteherstellung weiter ausbauen.

- Automatisierungsintegration: Die Rationalisierung des digitalen Arbeitsablaufs durch die Verknüpfung von Modellierungssoftware mit Auftragsabwicklungsplattformen und Lagern wird die großflächige Einführung in verteilten Fertigungsnetzwerken beschleunigen.

- Kohlenstoffbeschränkungen: Angesichts der zunehmenden Nachhaltigkeitsinitiativen verspricht die lokale On-Demand-Produktion erhebliche Einsparungen bei den CO2-Emissionen durch die Vermeidung von Überseetransporten und Abfall und unterstützt gleichzeitig Servitization-Geschäftsmodelle.

Ideen zum Leben erwecken

FDM demokratisiert die digitale Fertigung durch immer fortschrittlichere, erschwinglichere und präzisere 3D-Drucksysteme. Innovatoren erhalten ein leicht zugängliches Toolkit, um kreative Visionen durch einfaches Schmelzen und Verbinden von Materialien in die gewünschte Form zu bringen – egal ob beim Prototyping zu Hause oder in der Massenproduktion. Durch die Enthüllung des pragmatischen Handwerks hinter der additiven Fertigung ermöglicht die einst mysteriöse 3D-Drucktechnologie nun jedem, seine Fantasie an der Werkbank, im Makerspace oder sogar am Schreibtisch in greifbare Kreationen umzusetzen, während dieses neue Fertigungsparadigma die Möglichkeiten neu definiert.&

Häufig gestellte Fragen zu FDM 3D-Druck

1. Was sind die Vor- und Nachteile von FDM?

Vorteile: FDM-3D-Druck gilt allgemein als kostengünstig, sowohl was die Drucker selbst als auch die verwendeten Materialien betrifft.Es ist benutzerfreundlich und daher eine beliebte Wahl für Anfänger und Schulen. Die Technologie eignet sich hervorragend für die schnelle Herstellung langlebiger Teile und bietet eine breite Palette an Materialien mit jeweils unterschiedlichen Eigenschaften, die auf verschiedene Anwendungen zugeschnitten sind.

Nachteile: FDM liefert nicht immer die glatteste Oberfläche, da die einzelnen Schichten auf einem gedruckten Teil oft sichtbar sind. Beim Drucken von Überhängen oder komplexen Formen benötigen Sie möglicherweise zusätzliche Strukturen, die den Druck während des Prozesses stützen und anschließend entfernt werden müssen. Im Vergleich zu anderen Verfahren wie SLA sind Präzision und Detailgenauigkeit bei FDM begrenzt. Da Schicht für Schicht gedruckt wird, können die Teile in einer Richtung schwächer sein als in einer anderen.

2. Warum ist FDM besser als SLA?

FDM ist tendenziell „besser“ als SLA in Kontexten, in denen die Kosten ein wichtiger Faktor sind, da sie im Allgemeinen günstiger sind. FDM-Drucker sind robuster, was die Art der Materialien angeht, die sie verwenden können, und diese Materialien führen oft zu stärkeren Teilen. Darüber hinaus FDM-Drucker sind einfacher zu warten und Verwendung, weshalb man sie häufig in Hobbywerkstätten und Bildungseinrichtungen findet. Wenn Ihre Priorität jedoch auf der Erstellung von Objekten mit sehr feinen Details und einer glatten Oberflächenbeschaffenheit liegt, ist SLA möglicherweise die bessere Option als FDM.

3. Wie sicher ist FDM-Druck?

FDM-Druck gilt als relativ sicher, muss aber wie bei jedem Werkzeug korrekt angewendet werden. Stellen Sie sicher, dass der Drucker in einem gut belüfteten Raum steht, da der erhitzte Kunststoff Dämpfe freisetzen kann. Seien Sie im Umgang mit dem Drucker stets vorsichtig, da Düse und Druckbett so heiß werden, dass Verbrennungen entstehen können. Befolgen Sie die Anweisungen des Herstellers zu Wartung und Betrieb, und Sie sollten in der Lage sein, 3D-Druck ohne Sicherheitsbedenken.

4. Wie lange dauert der FDM-3D-Druck?

Die Druckdauer für einen FDM-Druck kann stark variieren. Ein kleines, einfaches Objekt kann in weniger als einer Stunde fertig sein, während größere oder detailreiche Teile einen ganzen Tag oder sogar länger dauern können. Die Druckzeit wird von mehreren Faktoren beeinflusst: der Größe des Objekts, der gewünschten Qualität (die die Schichthöhe bestimmt) und der gewünschten Festigkeit des Teils (die sich auf die Füllung auswirkt). Ein ausgewogenes Verhältnis dieser Faktoren führt in der Regel zum besten Ergebnis hinsichtlich Zeit und Druckqualität.

5. Wie lange halten FDM-3D-Drucker?

Die Lebensdauer eines FDM-3D-Druckers hängt maßgeblich von der Pflege ab. Regelmäßiger Gebrauch ist kein Problem – im Gegenteil, Maschinen profitieren oft davon, genutzt zu werden, anstatt ungenutzt herumzustehen. Der Schlüssel zur Langlebigkeit liegt in der regelmäßigen Wartung, wie z. B. Reinigung und gelegentlichem Austausch von Teilen wie der Düse oder das Druckbett, wenn es Abnutzungserscheinungen aufweist. Mit dieser Sorgfalt kann Ihnen ein guter FDM-Drucker viele Jahre lang gute Dienste leisten – fünf Jahre oder mehr sind keine Seltenheit, und einige Benutzer berichten, dass ihre Drucker bei entsprechender Pflege deutlich länger halten.

Q2

Q2