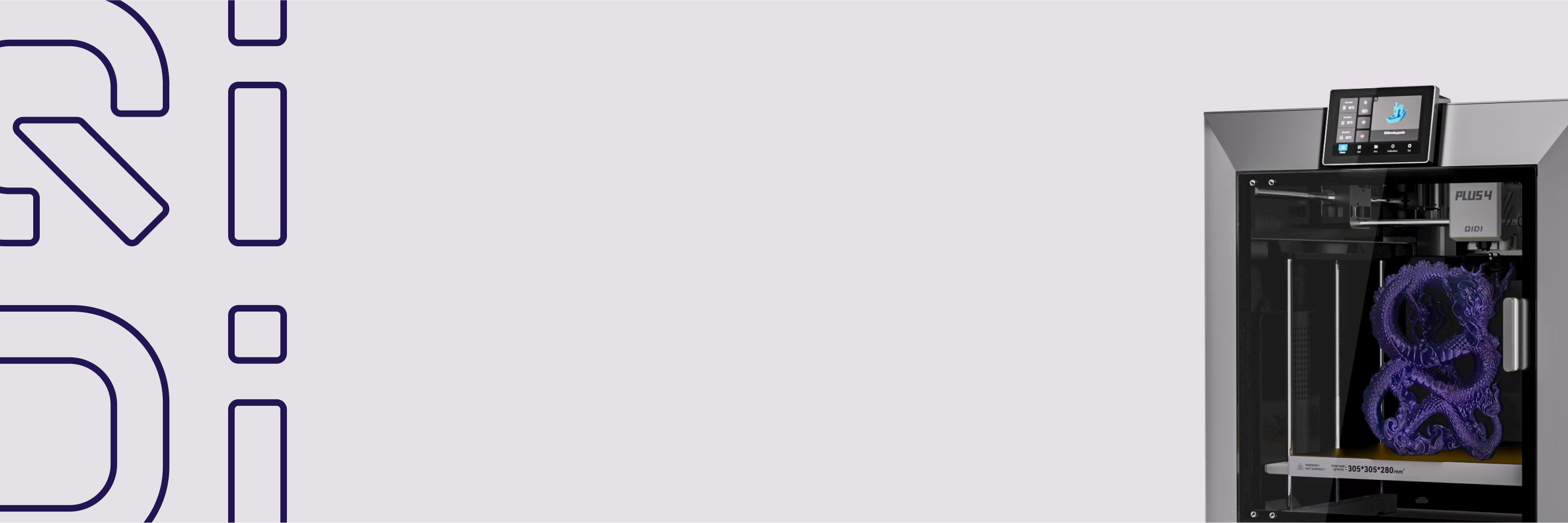

Прямая экструзия против экструзии Боудена: руководство для начинающих

Экструдер — ключевой компонент 3D-принтера, отвечающий за подачу пластиковой нити в хотэнд для плавления. Существует две основные конструкции: Прямая экструзия и экструзия Боудена. Система, используемая в вашем принтере, оказывает существенное влияние на его производительность, влияя на всё: от скорости печати до типов используемой нити.Понимание практических различий между этими двумя настройками необходимо для получения более качественных отпечатков и принятия обоснованных решений относительно вашего оборудования.

Что такое экструдер?

Экструдер перемещает нить, которая представляет собой «чернила» из пластика, к горячему концу, где она плавится и падает на печатную платформу. У него есть шаговый двигатель для подачи питания, шестерёнки, которые удерживают и перемещают нить накала, и прочный корпус, известный как «холодный конец». Задача экструдера — обеспечить мощное и контролируемое усилие, обеспечивающее плавное перемещение материала, что важно для успешной печати.

Основное различие между прямыми и боуденовскими установками заключается в физическом расположении двигателя экструдера.

- В системе прямой экструзии двигатель монтируется непосредственно на движущейся печатающей головке.

- В системе Боудена двигатель устанавливается на неподвижной раме принтера, вдали от печатающей головки.

Это, на первый взгляд, простое изменение конструкции приводит к ряду важных компромиссов, которые напрямую влияют на скорость принтера, материалы, которые он может обрабатывать, и даже на плановое обслуживание.

Прямая экструзия: короткий путь, надежный контроль

Прямая экструзия (также известная как «Прямой привод») объединяет механизм подачи нити и хотэнд в единый блок, который перемещается вместе по области печати.

Как работает прямая экструзия

От приводных шестерен до зоны расплава путь нити в устройстве с прямым приводом составляет всего Длина от 30 до 50 ммДвигатель экструдера можно установить непосредственно над хотэндом или рядом с ним, что позволяет уменьшить габариты всей конструкции. Нить проталкивается через короткую жёсткую трубку приводными шестернями. Она попадает в зону теплового размыкания. Система характеризуется минимальным расстоянием между двигателем и зоной плавления.

Преимущества производительности

Прямая экструзия обеспечивает три важнейших преимущества:

- Мгновенный отклик — команды двигателя преобразуются в движение нити за миллисекунды. Эта мгновенная реакция обеспечивает точное управление запуском/остановкой во время сложных печатных процессов.

- Превосходное втягивание. Короткий путь нити позволяет эффективно втягивать ее на расстояние всего 0,5–2 мм. предотвратить просачивание. Двигатель может быстро менять направление вращения, не борясь с накопленной в нити накала энергией.

- Совместимость с гибкими волокнами — ограниченный путь предотвращает коробление или сжатие мягких материалов. ТПУ и другие эластомеры надёжно подаются даже при твёрдости по Шору до 85А.

Ограничения, связанные с весом

Интегрированная конструкция добавляет 200–400 граммов к движущейся массе, в зависимости от размера и конструкции двигателя. Этот дополнительный вес создаёт ряд проблем:

- Уменьшенное ускорение. Типичные значения ускорения находятся в диапазоне 500–2000 мм/с² по сравнению с 3000–5000 мм/с² для более легких систем.

- Восприимчивость к вибрации. Большая масса усиливает резонансы, особенно при изменении направления.

- Ограничения скорости - Скорость печати Обычно максимальная скорость составляет 60–100 мм/с для получения качественных результатов, тогда как для облегченных вариантов — 150–200 мм/с

Инженерам приходится искать баланс между увеличением веса и точностью системы при проектировании для конкретных применений.

Боуден-экструзия: дистанционный двигатель, быстрое перемещение

Боуденовский экструдер отделяет двигатель от хотэнда, отдавая приоритет легкому движению вместо прямого управления.

Как работает экструзия Боудена

Метод Боудена предполагает присоединение двигателя экструдера к неподвижной раме принтера., который обычно находится между 300 и 800 мм из хотэнда. Политетрафторэтилен (ПТФЭ) Трубки соединяют эти части и перемещают нить от неподвижного двигателя к подвижной печатающей головке. Внутренний диаметр трубки практически равен ширине нити.обычно 2,0 мм для нити 1,75 мм— что создаёт ограниченный путь. Благодаря такому разделению вес двигателя снимается со всей системы движения.

Преимущества производительности

Удаленное размещение двигателя дает существенные преимущества:

- Минимальная подвижная масса — печатающие головки весят всего 50–150 граммов без двигателя, что обеспечивает ускорение 3000–8000 мм/с².

- Высокая скорость — уменьшенная инерция позволяет печатать со скоростью 150–300 мм/с, сохраняя при этом качество поверхности.

- Уменьшение артефактов вибрации — меньшая масса сводит к минимуму звон и ореолы при изменении направления, обеспечивая более чистые вертикальные поверхности и острые углы.

Системные ограничения

Удлиненный путь нити накала влечет за собой три основные проблемы:

- Сжатие и гистерезис — нить длиной 300–800 мм действует как пружина. Во время экструзии нить сжимается, прежде чем достичь сопла. Во время втягивания эта накопленная энергия должна рассеяться, прежде чем нить действительно выйдет из сопла.

- Потери на трение. Контакт нити со стенками трубки создаёт сопротивление, которое зависит от длины трубки, её кривизны и свойств материала. Это трение экспоненциально возрастает с уменьшением мягкости нити.

- Задержка отклика — для распространения команд по системе требуется 0,1–0,5 секунды, в отличие от практически мгновенного отклика в прямых системах. Эта задержка требует увеличения расстояния отвода (4–8 мм) и компенсации опережения давления.

Благодаря этим характеристикам системы Bowden отлично справляются с высокоскоростной печатью жесткими материалами, но испытывают трудности с точным контролем экструзии и гибкими нитями..

Прямое или Боуден-выдавливание: что выигрывает?

Вы сможете выбрать наиболее подходящий для ваших нужд метод, если будете знать, как эти различия в конструкции влияют на печать в реальном мире.

Печать Боудена на 50–100 % быстрее

Системы Bowden превосходны по скорости — обычно печать на 50–100 % быстрее, чем системы с прямым приводом. Легкий хотэнд поддерживает точность размеров при скорости 150–200 мм/с, в то время как системы с прямым приводом дают оптимальные результаты при скорости 60–100 мм/с. Однако прямой привод обеспечивает более стабильную экструзию на любой скорости., обеспечивая более гладкую поверхность и более точные размеры без значительной настройки.

Выбор зависит от приоритетов: Bowden для быстрого создания прототипов и крупногабаритных отпечатков, где время имеет решающее значение; Direct Drive для детальных моделей, механических деталей или любых приложений, требующих точности размеров.

Только прямой привод обрабатывает мягкий ТПУ

Системы кардинально различаются при печати гибкими нитями:

Возможности прямого привода:

- Надежная печать на термопластичном полиуретане твердостью до 85А по Шору

- Обеспечивает равномерную подачу мягких материалов

- Не требует специальных модификаций и настроек.

Ограничения Боудена:

- Борется со всем, что мягче, чем 95А ТПУ

- Для гибких материалов требуется скорость менее 20 мм/с.

- Часто требует модификации или ограничения труб

- Склонен к короблению и застреванию даже при тщательной настройке

Для жестких материалов (НОАК, ПЭТГ, АБС), обе системы работают примерно одинаково. Но для тех, кто планирует печатать прокладки, чехлы для телефонов или резиноподобные детали, Direct Drive просто необходим.

Прямой привод требует на 75% меньше отвода

Системы с прямым приводом требуют отвода всего на 0,5–2 мм, чтобы остановить просачивание., и они мгновенно реагируют на команды двигателя. Небольшое втягивание сохраняет нить целой и предотвращает износ деталей экструдера.

Для систем Боудена требуется расстояние втягивания 4–8 мм, чтобы учесть гибкость и трение трубки.. Поиск наилучших настроек означает поиск баланса между расстояние отвода, скорости и температуры, что может быть сложно для новичков. Принтеры Bowden, которые хорошо настроены, иногда могут давать складки на сложных формах с большим количеством перемещений.

Трубки Боудена требуют замены каждые 6–12 месяцев.

Точки обслуживания Боудена:

- Легкий доступ к хотэнду для замены насадок

- Трубка из ПТФЭ со временем изнашивается (цикл замены 6–12 месяцев)

- Пневматические муфты могут ослабнуть, что приведет к периодическому недопрессовыванию.

- Трубка должна быть обрезана под прямым углом и полностью установлена, чтобы избежать застревания.

Точки обслуживания прямого привода:

- Компактная сборка требует частичной разборки для тщательной очистки.

- Вероятность проникновения тепла выше из-за близости нагрева двигателя к хотэнду

- Необходимость в более частой очистке редуктора экструдера из-за более короткого отвода

- Больше движущихся частей в узле печатающей головки

Обе системы требуют регулярного внимания, но системы Боудена зачастую требуют более частого устранения неисправностей из-за множественных потенциальных точек отказа по пути нити накала.

Прямая или Боуден-экструзия: какой выбрать для своего первого 3D-принтера?

Итак, с какой системы начать? Ответ полностью зависит от ваших конкретных целей и интересов в этом хобби.

Выбирайте прямой привод, если хотите:

- Гибкие материалы – необходимы для ТПУ, силиконили любой материал твердостью ниже 95А

- Минимальные сложности с настройкой — устройство отлично работает сразу после распаковки и базовой калибровки.

- Чистые отпечатки с первого раза — короткие отводы струн означают меньше натяжения струн без бесконечной настройки

- Стабильное качество — надежный контроль экструзии механических деталей или детализированных миниатюр

- Универсальность в будущем — позволяет работать с самым широким спектром материалов по мере расширения ваших навыков.

Выбирайте Боуден, если хотите:

- Быстрое производство — печать занимает 2–3 часа вместо 4–6 часов для более крупных объектов.

- Более низкая первоначальная стоимость — как правило, на 50–150 долларов дешевле при сопоставимых характеристиках.

- Только стандартные материалы. Идеально, если вы будете использовать PLA. ПЭТГили АБС

- Опыт обучения — настройка систем Боудена дает ценные навыки поиска и устранения неисправностей.

- Большие объемы печати — более легкая головка позволяет использовать более крупные рамки без проблем со стабильностью

Технологии сокращают разрыв

Новые технологии сделали границы между этими системами менее четкими, чем раньше.Новые, более легкие прямые экструдеры весят менее 150 г, что вдвое меньше, чем у старых моделей.. Это позволяет достичь скоростей, которые раньше были доступны только с помощью боуден-систем. Более короткие боуден-системы с трубками 200–300 мм, с другой стороны, сокращают время отклика, сохраняя при этом большую часть своих преимуществ в скорости. Тяжелые системы прямой печати могут печатать со скоростью 150 мм/с или быстрее без потери качества благодаря передовым программным функциям, таким как формирование входного сигнала.. Базовая физика не претерпела никаких изменений, но эти технические изменения позволили обеим системам выполнять больше функций, чем когда-либо прежде.

Знай свою систему, печатай лучше!

Прямой привод жертвует скоростью ради лучшего контроля. Боуден жертвует контролем ради большей скорости..Оба инструмента полезны, но ни один из них не обязательно лучше другого. Зная, какой метод печати использует ваш принтер, вы сможете правильно настроить параметры, выбрать подходящие для него материалы и быстро устранить неполадки. Эта информация крайне важна для 3D-принтеры на работу.

Q2

Q2