Cómo imprimir en 3D piezas y ensamblajes de enclavamiento

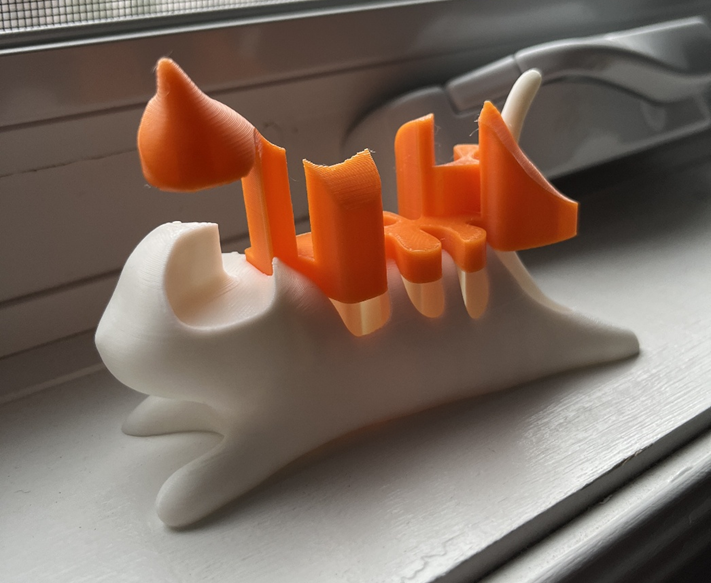

Recuerdas esa sensación al terminar una impresión 3D y darte cuenta de que necesitas tornillos, tuercas y pernos para ensamblarlo todo. Buenas noticias: ya no es necesario. Con la técnica adecuada, puedes imprimir piezas encajables, deslizables y bloqueables sin necesidad de herramientas adicionales. Este tutorial te muestra consejos prácticos que realmente funcionan para crear de todo, desde simples cajas encajables hasta conjuntos móviles.

Los fundamentos de las impresiones 3D entrelazadas

¿Qué son exactamente las piezas entrelazadas?

Enclavamiento Las piezas son componentes impresos en 3D que se conectan únicamente con su forma, sin necesidad de tornillos, adhesivos ni fijaciones. Estos diseños utilizan una geometría definida para formar conexiones que van desde permanentes hasta que permiten el movimiento.

Ejemplos comunes que quizás reconozcas:

- Contenedores a presión que se cierran con un clic

- Engranajes que giran uno contra el otro

- Cajas con bisagras delgadas y flexibles

- Piezas tipo rompecabezas que se deslizan y encajan entre sí

Los diseños entrelazados son más eficientes, ya que ahorran tiempo al evitar la necesidad de encontrar el hardware adecuado. Ofrecen una apariencia más limpia sin tornillos ni pernos visibles, permiten pruebas e iteraciones más rápidas de los diseños y ahorran dinero al evitar la compra de piezas adicionales. Para todos los fabricantes, poder imprimir y ensamblar fácilmente es razón suficiente para dominar estos métodos.

Conceptos esenciales para el éxito

Holgura y tolerancias

El concepto más importante que hay que dominar es el de espacio libre: el espacio intencional entre las piezas que permite que encajen correctamente.

| Tipo de ajuste | Liquidación típica | Mejor para |

| Perder | 0,2-0,5 mm | Piezas que se mueven libremente (bisagras, articulaciones giratorias) |

| Nominal | 0,1-0,2 mm | Piezas que se deslizan con cierta resistencia |

| Prensa | 0-0,1 mm | Partes que deben permanecer conectadas pero que pueden separarse |

| Interferencia | Aclaramiento negativo | Conexiones permanentes |

Punto clave: Diseñe siempre teniendo en cuenta el espacio libre. Un ajuste perfecto para su... Software CAD A menudo quedará demasiado ajustado en la impresión real.

Propiedades del material

Diferentes materiales crean diferentes resultados con piezas entrelazadas:

PLA: Buen punto de partida

✓ Dimensiones precisas

✓ Conexiones rígidas

✗ Puede ser frágil

✗ Mala para piezas que se flexionan durante el montaje

PETG: Un gran todoterreno

✓ Más flexible que el PLA

✓ Bueno para ajustes a presión

✓ Conexiones duraderas

✗ Puede ser fibroso y afectar precisión

TPU/Flexible: Aplicaciones especiales

✓ Perfecto para bisagras vivas

✓ Excelente para piezas que necesitan flexionarse

✗ Es un desafío imprimir con precisión

✗ No apto para conexiones rígidas

Consejo para principiantes: Empezar con EPL Para tus primeros diseños de enclavamiento. Una vez que comprendas los fundamentos, prueba el PETG para lograr conexiones más robustas.

Calibración de la impresora

Antes de intentar interconectar cualquier pieza, asegúrese de que su impresora esté correctamente calibrada:

- Nivelación de la cama: base de la precisión de impresión

- E-steps: garantiza la cantidad correcta de filamento

- Temperatura: Encuentra el punto ideal para tu material

- Caudal: ajusta las dimensiones

Recordar: Incluso el mejor diseño fallará si tu impresora no está bien calibrada. Tómate tu tiempo para perfeccionar estos conceptos básicos primero.

Una vez que domines estos fundamentos, estarás listo para explorar tipos de uniones y técnicas de diseño específicas.

Cómo diseñar impresiones 3D entrelazadas que se conectan sin hardware

Dos tipos de conexión esenciales para impresiones 3D

No es necesario dominar decenas de tipos de uniones para crear conjuntos funcionales impresos en 3D. Concéntrese en estos dos métodos de conexión que resuelven prácticamente todas las necesidades de enclavamiento: encaje a presión y encaje a presión.

Conexiones a presión

Los enganches a presión crean ese agradable "clic" al unir las piezas. Estas conexiones son ideales para conjuntos que necesitan mantenerse seguros, pero que pueden requerir una apertura ocasional.

Basándose en los principios de espacio libre analizados en la primera sección, los ajustes a presión representan una aplicación práctica en la que un gancho o pestaña flexible se dobla temporalmente durante la inserción y luego vuelve a su posición original detrás de un reborde para fijarse en su lugar.

Dimensiones avanzadas para encajes a presión con calidad de producción:

- Longitud del gancho:Al menos 2 veces el grosor del gancho (más largo para aplicaciones de alta tensión)

- Grosor del gancho:Mínimo 1,2 mm para PLA, se puede reducir a 0,8 mm para una mayor flexibilidad del PETG

- Autorización:Aplicar el Principio de espacio libre mínimo de 0,2 mm específicamente A paredes laterales y superficies no conectadas

- Ángulo de entrada:30-45° para una fácil inserción (ángulos menos profundos para un montaje/desmontaje frecuente)

- Ángulo de retención:90° para un bloqueo seguro (60-75° para un desmontaje más sencillo)

Problemas comunes y soluciones:

- Ganchos que se rompen durante el montaje: Aumente la longitud del gancho o utilice un material más flexible

- Conexión demasiado floja:Reducir el espacio libre o aumentar la profundidad de enganche del gancho

- Demasiado difícil de montar: Aumente el ángulo de entrada o agregue chaflanes de entrada más pronunciados

Conexiones a presión

Los ajustes a presión representan otra aplicación del diseño de holgura adecuado, pero con un enfoque inverso: se crean interferencias controladas en lugar de holguras. Estas conexiones limpias son ideales para componentes que requieren una alineación o rotación precisas.

Diferencias de tamaño específicas del material para diferentes necesidades funcionales:

- EPL: Pasador 0,1-0,2 mm más grande que el orificio (0,1 mm para conexiones giratorias, 0,2 mm para conexiones estáticas)

- PETG: Pasador 0,05-0,15 mm más grande que el orificio (valores más bajos debido a su mayor cumplimiento)

- abdominales: Pasador 0,1-0,15 mm más grande que el orificio (ideal para aplicaciones de fijación por calor)

Consejo de diseño: Un chaflán de 45° en los extremos de los pasadores mejora notablemente el montaje. Para conexiones más resistentes, aumente la superficie de contacto en lugar de ajustar la tolerancia de ajuste.

Conexiones a presión

Los ajustes a presión representan otra aplicación del diseño de holgura adecuado, pero con un enfoque inverso: se crean interferencias controladas en lugar de holguras. Estas conexiones limpias son ideales para componentes que requieren una alineación o rotación precisas.

Diferencias de tamaño específicas del material para diferentes necesidades funcionales:

- EPL:Pin 0.1-0,2 mm más grande que el orificio (0,1 mm para conexiones giratorias, 0,2 mm para conexiones estáticas)

- PETG: Pasador 0,05-0,15 mm más grande que el orificio (valores más bajos debido a su mayor cumplimiento)

- abdominales: Pasador 0,1-0,15 mm más grande que el orificio (ideal para aplicaciones de fijación por calor)

Consejo de diseño: Un chaflán de 45° en los extremos de los pasadores mejora notablemente el montaje. Para conexiones más resistentes, aumente la superficie de contacto en lugar de ajustar la tolerancia de ajuste.

1. Crear la estructura básica del contenedor

Comience con una caja rectangular con paredes de 2 mm para recipientes pequeños. Cree una tapa a juego con el mismo grosor de pared. Dimensione la tapa para que se superponga a la caja con exactamente 0,2 mm de espacio libre en todos los lados para evitar la fricción y mantener una apariencia limpia.

2. Agregue funciones de ajuste a la caja y la tapa

En la caja, cree pestañas de 4 mm de ancho y 1,5 mm de grosor en el centro de cada pared, con un ángulo de entrada de 45° en la parte superior. Para la tapa, diseñe cavidades de 4,4 mm de ancho a juego con un pequeño reborde de 0,5-1 mm sobre cada cavidad para que las pestañas se bloqueen. Esto deja un espacio libre de 0,2 mm a cada lado para un montaje sin problemas.

3. Optimizar el diseño para lograr resistencia

Añada chaflanes de 45° a los bordes inferiores y redondee las esquinas internas con un radio mínimo de 0,8 mm para evitar la concentración de tensiones. Oriente los elementos estructurales críticos teniendo en cuenta las propiedades de resistencia direccional del plástico impreso, colocando las capas perpendiculares a las direcciones de fuerza previstas.

4. Cree una pieza de prueba antes de la producción final

Diseñe un modelo de prueba pequeño con un solo punto de conexión y varias variaciones de holgura (0,1 mm, 0,2 mm, 0,3 mm). Esta prueba rápida ahorra tiempo y material, a la vez que le permite verificar las dimensiones antes de comenzar el diseño completo.

Técnicas de diseño que previenen problemas de ensamblaje

1. Utilice conexiones simétricas

Siempre que sea posible, mantenga todos los puntos de conexión idénticos en su diseño. Esto facilita las pruebas, genera un comportamiento de ensamblaje similar, ahorra tiempo en el diseño y ofrece los mismos resultados. Si una buena conexión funciona, todas funcionarán.

2. Agregar funciones de guía de ensamblaje

Coloque crestas de alineación para guiar los componentes a su posición antes de que se activen los elementos de encaje. Cree interfaces asimétricas donde los componentes deban alinearse de forma específica. Aplique indicadores visuales, como flechas o símbolos, para mostrar la alineación correcta de inmediato.

3. Plan de desmontaje

Construya pequeñas áreas empotradas donde las herramientas puedan hacer palanca con seguridad sin dañar nada. Para piezas que se abren con frecuencia, diseñe mecanismos de liberación especiales que se acoplen a una presión moderada. Pruebe el proceso de desmontaje para asegurar que las conexiones resistan un uso intensivo.

Lista de verificación previa a la impresión

✓ Implementación de la Autorización: Verifique que los principios generales de espacio libre de la Sección I se apliquen correctamente a su diseño específico: 0,1-0,2 mm para superficies de contacto, ajustados según los resultados de calibración de su impresora.

✓ Dimensiones apropiadas para el material: Asegúrese de que los elementos estructurales cumplan con los requisitos de espesor específicos del material (1,2 mm para ganchos de PLA, 0,8 mm para PETG, etc.).)

✓ Evaluación del voladizo: Las áreas de conexión se imprimen de forma limpia sin necesidad de retirar el soporte con dificultad, algo especialmente crítico para superficies de acoplamiento precisas.

✓ Proporciones estructurales: Aplique los principios mecánicos asegurándose de que los ganchos mantengan una relación longitud:espesor de al menos 2:1 (3:1 para una mayor confiabilidad)

✓ Ergonomía del montaje: Todos los puntos de inserción tienen características de introducción apropiadas, como chaflanes o conos, para guiar las piezas juntas de forma natural.

Cómo imprimir con éxito piezas entrelazadas en 3D

Después de diseñar las piezas entrelazadas, es fundamental realizar configuraciones de impresión adecuadas para crear piezas que encajen perfectamente.

Calibración esencial de la impresora

Nivelación de cama para precisión dimensional

Utilice el método del papel para la nivelación manual: una lámina estándar apenas debe arrastrarse bajo la boquilla en varios puntos. Para sistemas automáticos, realice una calibración de malla multipunto y verifique con una impresión de prueba antes de intentar trabajar con piezas de precisión.

Calibración E-Steps para flujo de materiales

Marcar 100 mm de filamento, extruir 50 mm y medir la distancia restante. Calcular:

Nuevos pasos electrónicos = Pasos electrónicos actuales × (50 ÷ Distancia real extruida)

Ajustes de temperatura para las piezas de conexión

| Material | Temperatura de la boquilla | Temperatura de la cama | Notas |

| EPL | 195-200 °C | 50-60°C | Temperaturas más bajas para mayor precisión |

| PETG | 230-240 °C | 70-80°C | Mejor para pestañas flexibles |

| abdominales | 235-245 °C | 100-110 °C | Requiere recinto |

| TPU | 220-230 °C | 40-50°C | Imprime muy lentamente |

Velocidad de impresión para precisión de funciones

Reduzca la velocidad entre un 30 % y un 50 % para las características de enclavamiento. Use 20-25 mm/s para las características de conexión y 30-40 mm/s para las estructuras internas. Las pestañas de encaje a presión críticas deben imprimirse más despacio que el cuerpo principal.

Configuración del segmentador de claves

Altura de la capa para detalles

Para encajes a presión precisos con detalles pequeños, utilice una altura de capa de 0,1-0,12 mm para capturar detalles finos y garantizar la precisión dimensional. La mayoría de las piezas de enclavamiento funcionan bien con 0,16 mm, lo que ofrece un buen equilibrio entre detalle y tiempo de impresión. Reserve capas de 0,2 mm solo para encajes a presión más grandes con holguras superiores a 0,3 mm, ya que una resolución más baja puede afectar las dimensiones críticas de los detalles más pequeños.

Configuraciones de pared para mayor durabilidad

Configure de 3 a 4 perímetros para las características de ajuste a presión para garantizar que resistan la flexión repetida, mientras que de 2 a 3 perímetros suelen ser suficientes para las paredes del contenedor. Al imprimir las pestañas a presión de 1,5 mm de grosor diseñadas para nuestra caja de ejemplo, utilice al menos 3 perímetros con una boquilla de 0,4 mm para proporcionar la resistencia adecuada durante la flexión de los ciclos de montaje y desmontaje.

Relleno para función

Ajuste la densidad del relleno según los requisitos mecánicos de las diferentes piezas. Las pestañas de encaje a presión se benefician de un relleno del 30-40% para equilibrar la resistencia con la flexibilidad necesaria para la inserción. Para el cuerpo principal del contenedor, un relleno del 15-25% proporciona un soporte estructural adecuado sin un uso excesivo de material. El patrón giroide ofrece una eficiente relación resistencia-material y es especialmente adecuado para piezas que necesitan flexionarse sin romperse.

Estrategia de apoyo para conexiones limpias

Oriente las piezas para minimizar los apoyos en las superficies de contacto siempre que sea posible.Cuando sea inevitable usar soportes, aumente la distancia Z a 0,2 mm y reduzca la densidad de soportes entre un 10 % y un 15 % para facilitar su extracción sin dañar las superficies críticas. Active una interfaz de soporte con un patrón concéntrico para crear una zona de amortiguación entre la estructura de soporte y la pieza, lo que resulta en superficies de conexión más limpias.

Expansión horizontal para un ajuste perfecto

Ajuste la holgura con la configuración de expansión horizontal de su cortadora para compensar las variaciones específicas de la impresora. Para ajustes a presión ajustados, aplique una expansión negativa de entre -0,05 mm y -0,1 mm para crear holgura adicional. Por el contrario, para ajustes a presión sueltos, aplique una expansión positiva de entre +0,05 mm y +0,1 mm para reforzar la conexión. Al trabajar con conjuntos de varias piezas, aproveche la configuración por modelo para ajustar selectivamente solo componentes específicos.

Orientación óptima de impresión

Para funciones de ajuste a presión

Coloque las pestañas de forma que las capas queden paralelas a su longitud, no transversales. Esta orientación aumenta la resistencia de las pestañas durante la flexión hasta en un 60 %, ya que no se separan a lo largo de las líneas de las capas.

Para conexiones a presión

Imprima los pasadores con su eje longitudinal vertical para obtener diámetros más precisos. Imprima los orificios con el eje paralelo a Z siempre que sea posible para una mejor circularidad.

Para superficies deslizantes

Oriente las impresiones de modo que las líneas de capa corran paralelas a la dirección de deslizamiento para reducir la fricción durante el ensamblaje y el funcionamiento.

Cómo ensamblar y terminar sus piezas impresas

Incluso las piezas mejor diseñadas necesitan un acabado adecuado para que funcionen bien juntas. Esta sección describe los pasos prácticos para que las piezas pasen de la impresora a un conjunto funcional.

Corte y gire los soportes lejos de los puntos de conexión

Utilice alicates de corte al ras afilados para cortar los soportes en su base y luego gírelos para separarlos de la pieza. Para las pestañas de encaje a presión, corte primero los soportes en varios puntos y luego deslícelos a lo largo de la pestaña; nunca tire directamente hacia afuera o romperá la pestaña. Para piezas complejas donde la extracción manual es demasiado arriesgada, considere usar soportes solubles: el PVA (se disuelve en agua) funciona con PLA/PETG, mientras que el HIPS (se disuelve en limoneno) combina bien con impresiones ABS.

Lije las superficies de conexión y aplique el lubricante adecuado

Lije las zonas de conexión progresivamente (con lija de grano 220 y luego con lija de grano 400-600), siempre en una dirección y comprobando el ajuste con frecuencia para evitar retirar demasiado material. Añada una pequeña cantidad de grasa de silicona a los mosquetones para facilitar el montaje o utilice polvo de grafito seco para las piezas giratorias, ya que no se pega ni atrae el polvo. Para superficies ABS difíciles o PETG piezas (nunca PLA), aplique brevemente calor suave con una pistola de calor (de 8 a 10 pulgadas de distancia durante 3 a 5 segundos) para aumentar temporalmente la flexibilidad durante el ensamblaje.

Presione y balancee las piezas juntas usando una presión uniforme

Alinee las piezas correctamente y aplique presión uniforme, escuchando el "clic" satisfactorio de los encajes a presión al encajar correctamente. En la caja de ejemplo, comience presionando en las esquinas y avance hacia el centro de cada lado. Al encajar a presión con fuerza, utilice un movimiento suave de balanceo en lugar de forzar las piezas para que encajen correctamente; si aún así no encajan, aplique una pequeña cantidad de jabón en barra como lubricante temporal que no dañe el plástico.

Reparar conexiones apretadas, sueltas o rotas

¿Las piezas están demasiado apretadas? Lije ligeramente las superficies de contacto o vuelva a la cortadora y añada una expansión horizontal de -0,05 mm. Compruebe si su impresora está sobreextruyendo, lo que produce piezas más grandes de lo previsto.

¿Las piezas están demasiado sueltas? Es posible que su impresora esté extruyendo poco o que el diseño necesite menos espacio. Intente ajustar la expansión horizontal positiva (+0,05 mm) en su cortadora o aumente la profundidad de enganche de los ganchos.

¿Se rompen piezas durante el montaje? Haz los ganchos más largos en comparación con su grosor (intenta lograr una proporción de al menos 2:1), revisa tu temperatura de impresión para una buena unión de capas, o cambie la orientación de la impresión para que las líneas de capa corran a lo largo de las piezas flexibles.

¡Diseña tu primer proyecto entrelazado!

Creando enclavamiento impresiones 3D Elimina la necesidad de tornillos y pernos, lo que resulta en proyectos más limpios y rápidos de ensamblar. Al centrarse en las holguras adecuadas, los materiales apropiados y las técnicas de impresión cuidadosas, puede producir piezas que encajen a la perfección. Recuerde que el éxito suele llegar después de algunas pruebas: documente qué funciona para su impresora y materiales específicos. Con estas técnicas, su impresora 3D se convierte en algo más que una simple herramienta de prototipado; entrega objetos completos y funcionales sin la necesidad de buscar hardware.

Q2

Q2