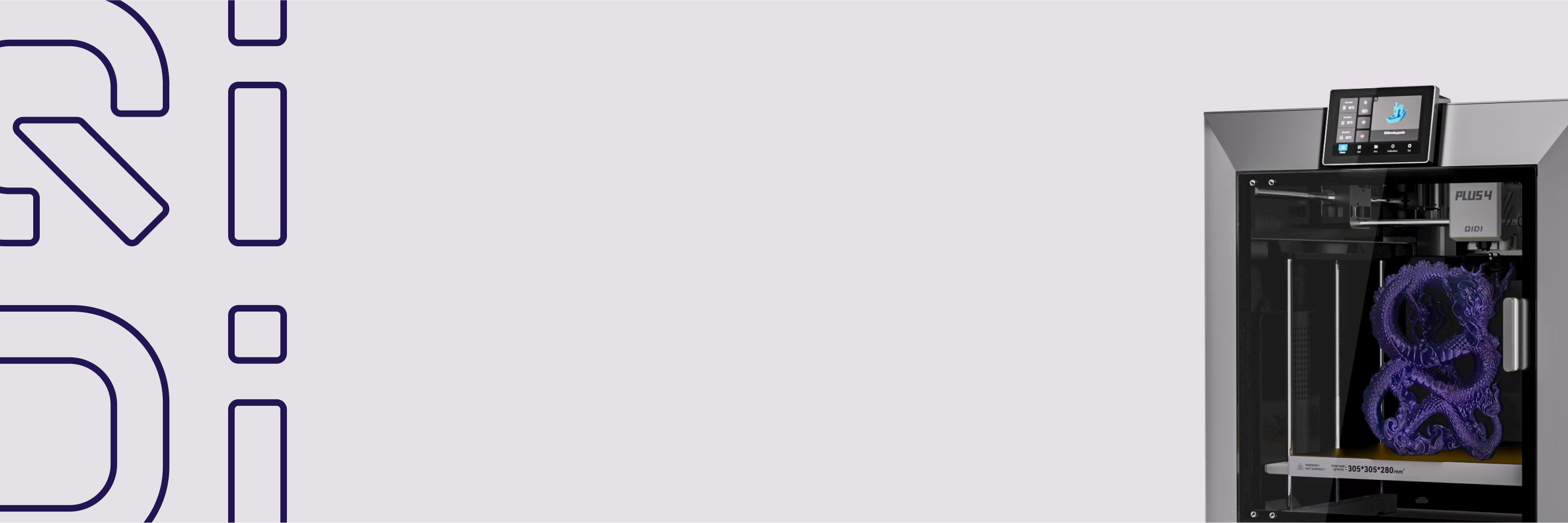

Come selezionare i giusti materiali compositi di livello industriale per i tuoi progetti 3D

Se i tuoi componenti stampati in 3D devono essere più resistenti o durevoli di quanto possano offrire le plastiche standard, è il momento di considerare i compositi di livello industriale. L'utilizzo di questi materiali avanzati consente di creare componenti funzionali, resistenti, leggeri e costruiti per durare. Per chiunque lavori nell'ingegneria o nella progettazione di prodotti, la scelta del composito giusto è un passaggio fondamentale. Il materiale scelto influisce sulle prestazioni del componente, sulla sua durata e sul suo costo. Questa guida offre un processo semplice per aiutarti a scegliere il... miglior materiale per le esigenze specifiche del tuo progetto.

Cosa sono i materiali compositi per la stampa 3D industriale?

I compositi industriali per la stampa 3D sono costituiti da due parti principali: una plastica di base e una fibra di rinforzo. Capire la funzione di ciascuna parte è fondamentale per scegliere quella giusta.

Polimero di base e fibra di rinforzo

Il polimero di base, o matrice, è la plastica principale che conferisce al componente la sua forma e proprietà come la resistenza chimica o al calore. Le scelte più comuni includono materie plastiche ingegneristiche di uso comune come il Nylon (PA) o PETG, così come polimeri ad alte prestazioni come il PEEK, in grado di resistere a temperature estreme e sostanze chimiche aggressive.

La fibra di rinforzo è ciò che conferisce al composito la sua elevata resistenza. Queste fibre vengono miscelate al polimero di base per migliorarne notevolmente le proprietà meccaniche, come rigidità e resistenza agli urti. Le tre fibre più comuni sono la fibra di carbonio, la fibra di vetro e la fibra di vetro. Kevlar®.

Fibre tagliate vs. fibre continue

Il modo in cui la fibra viene aggiunta alla plastica fa un'enorme differenza nelle prestazioni del prodotto finale.

Le fibre tagliate sono brevi filamenti di fibre che vengono aggiunti al filamento di plastica prima della stampa. Durante la stampa, queste fibre finiscono per disperdersi nel materiale, rendendo il pezzo più resistente e rigido rispetto alla sola plastica di base. Molti materiali standard stampanti 3D è possibile utilizzare questi filamenti, purché abbiano un ugello temprato che non si usuri a causa del materiale abrasivo.

Le fibre continue, invece, sono singoli filamenti ininterrotti che vengono depositati all'interno del componente durante il processo di stampa da una stampante specializzata dotata di un secondo ugello. Questo processo consente di applicare la resistenza esattamente dove serve, creando componenti resistenti quanto l'alluminio lavorato ma molto più leggeri. Questo è ciò che rende possibile la sostituzione di componenti metallici con compositi stampati in 3D.

Come selezionare un materiale per i tuoi progetti 3D

Il materiale giusto non è sempre il più resistente: è quello che soddisfa le esigenze del tuo progetto in modo pratico ed economico. Seguire un processo chiaro ti aiuta a evitare di scegliere un materiale eccessivamente elaborato e inutilmente costoso.

Fase 1: definire i requisiti

Per prima cosa, bisogna definire le funzioni che il componente deve svolgere e le condizioni a cui sarà sottoposto. Questo implica la valutazione dei requisiti meccanici, termici e chimici.

- Esigenze meccaniche: Questo è spesso il motivo principale per cui si utilizza un composito. Considerate le forze che il componente deve sopportare. Deve avere elevata resistenza e rigidità per resistere alla flessione, come una staffa di supporto o una dima di produzione? Oppure deve avere tenacità e resistenza agli urti per sopravvivere a cadute o impatti, come accade spesso con le pinze robotiche? Per le parti mobili, la resistenza alla fatica e all'usura sono fondamentali.

- Esigenze termiche: La temperatura di esercizio è un fattore critico. La temperatura di deflessione termica (HDT) di un materiale indica quando inizierà ad ammorbidirsi sotto carico. Questo è fondamentale per i componenti utilizzati vicino a motori, veicoli o in ambienti industriali caldi.

- Esigenze chimiche e ambientali: Considera l'ambiente in cui si trova il componente. Sarà esposto a oli, refrigeranti o altre sostanze chimiche? I componenti destinati all'esterno richiedono stabilità ai raggi UV per evitare che diventino fragili.Gli utensili di precisione necessitano di un basso assorbimento di umidità per mantenere la precisione dimensionale in condizioni di umidità.

Fase 2: Dai priorità alle tue esigenze

Una volta stilata una lista di requisiti, stabilisci quali sono "indispensabili" e quali "opportuni". Questo è importante perché dovrai quasi sempre trovare un compromesso. Ad esempio, la fibra di carbonio offre un'elevata rigidità ma è più fragile del Kevlar®. Le materie plastiche ad alta temperatura come il PEEK offrono buone prestazioni ma costano significativamente di più del Nylon. Classificare le tue esigenze ti aiuta a concentrarti su ciò che è più importante e a trovare una soluzione equilibrata e conveniente.

Un confronto tra fibre di rinforzo

Una volta definiti e prioritizzati i requisiti della tua applicazione, puoi valutare quale fibra di rinforzo sia la più adatta. Ognuna offre una serie di vantaggi diversi.

Fibra di carbonio

La fibra di carbonio è il materiale migliore per oggetti che devono essere resistenti e rigidi, pur essendo leggeri. Per questo motivo, è perfetta per rendere più leggeri componenti aerospaziali e robotici o per realizzare utensili industriali in grado di sostituire parti più pesanti in alluminio. Ma essendo molto rigida, è anche molto fragile, quindi non è adatta a situazioni in cui potrebbe subire urti violenti. È la fibra più costosa ed è il metodo di rinforzo più costoso.

Fibra di vetro

La fibra di vetro è un materiale resistente e durevole che può essere utilizzato per molti scopi. È anche molto economica. Poiché non conduce elettricità, viene spesso utilizzata per prototipi funzionanti, alloggiamenti per componenti elettronici e dispositivi e dispositivi di fissaggio generici che devono essere più resistenti della sola plastica. Fibra di carbonio è più resistente, ma è più leggero e rigido della fibra di carbonio.

Kevlar® (fibra aramidica)

Il Kevlar®, composto da fibre aramidiche, è il materiale più longevo perché è molto resistente e non si usura facilmente. È ideale per componenti che devono durare a lungo senza danneggiarsi, come ganasce morbide per il fissaggio di componenti delicati o componenti di assemblaggio sottoposti a sollecitazioni estreme. Può essere difficile da carteggiare o realizzare e la sua resistenza alla compressione non è elevata come quella della fibra di vetro o della fibra di carbonio.

Oltre la selezione dei materiali: fattori pratici per il successo

Scegliere il materiale giusto è solo una parte dell'equazione. Le capacità della stampante, il design del componente e il budget sono altrettanto importanti per il successo.

Requisiti per la stampante 3D

Non tutte le stampanti 3D possono gestire questi materiali. Come accennato in precedenza, le fibre tagliate sono abrasive e richiedono un ugello in acciaio temprato Per evitare danni. Le plastiche ad alta temperatura come il PEEK necessitano di una stampante con camera di stampa riscaldata per essere stampate correttamente. E se si desidera la resistenza superiore delle fibre continue di cui abbiamo parlato, è necessario utilizzare una stampante specificamente dotata di tale tecnologia.

Progettazione per la produzione additiva (DfAM)

Per ottenere il massimo da un materiale composito, è necessario progettare il componente specificamente per esso. Non è possibile stampare un modello pensato per il metallo e aspettarsi che funzioni bene. Per soddisfare i requisiti di resistenza identificati in precedenza, il progetto deve essere ottimizzato. Con la fibra continua, questo significa orientare le fibre lungo i percorsi in cui lo stress è maggiore. È anche possibile utilizzare un software di ottimizzazione topologica per creare progetti che utilizzino il materiale solo dove necessario, massimizzando il rapporto resistenza/peso.

Budget e volume di produzione

Infine, considera il costo totale. Questo include non solo il prezzo del bobina di materiale, ma anche il tempo di stampa e l'eventuale usura della stampante. Valuta sempre se un composito meno costoso può soddisfare tutti i tuoi requisiti "indispensabili" prima di optare per un'opzione più costosa e performante.

Vai avanti con i tuoi progetti 3D e un piano chiaro!

Il percorso verso un componente composito di qualità è un processo di passaggi ponderati. Inizia con una chiara comprensione delle esigenze del progetto. Definendo innanzitutto le proprie esigenze, è possibile confrontare efficacemente i vantaggi distintivi di materiali come fibra di carbonio, fibra di vetro e Kevlar®. Considerando anche la stampante, la strategia di progettazione e il budget, si trasforma un'ipotesi in una solida decisione ingegneristica. Questo approccio pratico garantisce che il componente creato sia affidabile, efficace e coerente con il progetto.

Q2

Q2