Come rendere le stampe 3D più forti

Le stampe 3D devono essere sufficientemente resistenti per l'uso previsto, che si tratti di un componente funzionale o di un modello da esposizione. Molti fattori influenzano la resistenza della stampa, dai materiali scelti alla configurazione della stampante. Questa guida illustra metodi pratici per realizzare stampe più resistenti attraverso una migliore selezione dei materiali, modifiche al design, impostazioni di stampa ottimali e utili metodi di post-elaborazione.

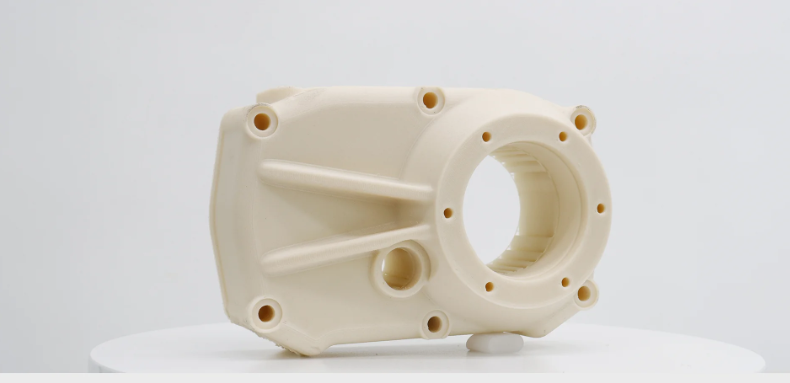

Fase 1: scegliere il filamento giusto per la resistenza

IL materiale che scegli ha un impatto enorme sulla resistenza delle stampe 3D. Ogni tipo di filamento ha proprietà diverse che lo rendono più adatto a determinati utilizzi.

Filamenti comuni e le loro proprietà di resistenza

- PLA: Facile da stampare e con buona rigidità, ma diventa morbido a 60°C. Troppo fragile per parti che devono resistere a sollecitazioni o all'uso esterno.

- ADDOMINALI: Più resistente agli urti e al calore (fino a 105°C) del PLA. Ottimo per parti meccaniche, ma necessita di temperature di stampa più elevate e tende a ordito.

- PETG: Una via di mezzo tra PLA e ABS. Buona adesione degli strati e resistenza agli urti con moderata resistenza al calore (75 °C). Adatto per parti che richiedono una certa flessibilità senza rompersi.

- Nylon: Molto resistente con un'eccellente resistenza all'usura. Perfetto per ingranaggi, cerniere e dispositivi di fissaggio. Assorbe l'umidità, quindi mantenerlo asciutto prima della stampa.

Filamenti speciali per la massima resistenza

- Riempito di fibra di carbonio: Aggiunge rigidità e riduce il peso. Ottimo per parti rigide, ma può usurare più rapidamente gli ugelli della stampante.

- Rinforzato con fibra di vetro: Migliora la resistenza al calore e la rigidità, mantenendo al contempo una discreta resistenza agli urti.

- Riempito di metallo: Aggiunge peso e conduce meglio il calore. Principalmente per motivi estetici, ma può aiutare a dissipare il calore.

Quale filamento utilizzare per applicazioni specifiche

- Per le parti portanti: Utilizzare compositi in nylon o fibra di carbonio.

- Per parti flessibili: Scegli il TPU per un'elevata flessibilità o il Nylon per una flessibilità moderata e resistente.

- Per la resistenza al calore: Scegli PC (funziona fino a 125°C).

- Per uso esterno: Scegli ASA per la resistenza ai raggi UV e una minore deformazione.

Filamento di qualità da marchi affidabili è molto importante quando la forza è la tua priorità.

Fase 2: Progetta i tuoi modelli per la massima resistenza

Il modo in cui si progetta un modello 3D ne influenza notevolmente la resistenza, indipendentemente dal materiale utilizzato. Scelte progettuali intelligenti possono fare la differenza tra parti che si rompono facilmente e parti che resistono alle sollecitazioni.

Sostituisci gli angoli acuti con raccordi e smussi

Gli angoli acuti concentrano le sollecitazioni e creano punti di rottura nelle stampe. L'aggiunta di bordi arrotondati (raccordi) o transizioni angolate (smussi) distribuisce le forze in modo più uniforme su tutto il pezzo. Anche un piccolo raggio di 1-2 mm sugli angoli migliora significativamente la resistenza senza comprometterne la funzionalità. Per le aree soggette a forti sollecitazioni, come le basi dei ganci o i fori di montaggio, l'aggiunta di spessore extra offre notevoli vantaggi in termini di resistenza con un impiego minimo di materiale.

Rinforzare le superfici piane con nervature e rinforzi

Invece di aumentare lo spessore dell'intero componente, aggiungi rinforzi mirati. Le nervature sottili lungo le superfici piane offrono un'eccellente rigidità utilizzando meno materiale. In corrispondenza di giunti e angoli, i supporti triangolari (rinforzi) trasferiscono efficacemente le forze tra le sezioni di collegamento. Questi rinforzi strategici seguono gli stessi principi ingegneristici utilizzati in edilizia e produzione, garantendo stampe più resistenti con tempi di stampa più brevi.

Orientare gli strati perpendicolarmente alla direzione della forza

L'orientamento di stampa influisce notevolmente sulla resistenza, poiché le stampe 3D sono più deboli tra gli strati. Posiziona il modello in modo che le linee degli strati siano perpendicolari alle forze principali che subirà. Ad esempio, stampa un gancio con gli strati che attraversano la curva anziché corrervi lungo. Se non sei sicuro dell'orientamento migliore, stampa piccoli campioni di prova in posizioni diverse prima di realizzare il pezzo a grandezza naturale. Questo semplice passaggio può migliorare notevolmente la durata della stampa.

Passaggio 3: ottimizza le impostazioni della stampante 3D per la resistenza

Dopo aver scelto il materiale giusto e progettato correttamente il modello, le impostazioni della stampante 3D diventano il fattore critico finale per creare stampe resistenti. Ecco come regolare le impostazioni dello slicer per ottenere la massima resistenza:

Regola l'altezza dello strato per bilanciare la forza

L'altezza dello strato influisce sia sulla resistenza che sul tempo di stampa. Per i componenti che richiedono resistenza, gli strati medi (0,2-0,3 mm) spesso offrono una migliore adesione degli strati, pur stampando più velocemente rispetto agli strati sottili. La migliore adesione tra questi strati può compensare i vantaggi in termini di precisione di quelli più sottili per i componenti funzionali. Strati molto sottili aumentano il dettaglio ma richiedono più tempo di stampa, mentre strati molto spessi possono ridurre la resistenza a causa della scarsa adesione.

Scegli il modello di riempimento e la densità giusti

Il motivo del riempimento influisce significativamente sulla resistenza. I motivi triangolari o giroidei offrono in genere il miglior rapporto resistenza/materiale. Il nido d'ape offre un'eccellente resistenza complessiva, mentre il riempimento cubico eccelle nella resistenza alla compressione dall'alto verso il basso. Per direzioni di forza specifiche, adattare il motivo del riempimento di conseguenza.

La maggior parte dei componenti funzionali funziona bene con una densità di riempimento del 20-40%, bilanciando resistenza e utilizzo del materiale. Aumentare al 50-60% offre un moderato aumento della resistenza, ma raddoppia i tempi di stampa e il consumo di materiale. Si consiglia di utilizzare percentuali di riempimento più elevate solo in aree specifiche soggette a forti sollecitazioni, piuttosto che sull'intero componente.

Aumentare lo spessore della parete per una maggiore resistenza esterna

Lo spessore delle pareti (numero di perimetri) spesso contribuisce maggiormente alla resistenza complessiva rispetto al riempimento. Tre o quattro perimetri (1,2-1,6 mm con un ugello da 0,4 mm) forniscono un'eccellente resistenza del guscio esterno per la maggior parte delle applicazioni. Il guscio esterno sopporta la maggior parte del carico in molti scenari, rendendo questa regolazione altamente efficace. Inoltre, aumentate il numero di strati superiore e inferiore ad almeno 4-5 strati per una migliore rigidità nei punti di transizione delle sollecitazioni.

Fase 4: controllare l'ambiente di stampa per una migliore adesione degli strati

L'ambiente in cui si stampa influisce in modo significativo sull'adesione degli strati e sulla resistenza complessiva della stampa. Questi fattori, spesso trascurati, possono fare la differenza tra componenti robusti e guasti prematuri.

Mantenere temperatura e umidità stabili

L'uniformità dell'ambiente di stampa influisce direttamente sulle prestazioni del filamento e sull'adesione degli strati. Mantenete l'area di stampa a una temperatura stabile tra 20 e 25 °C (68-77 °F) per prevenire deformazioni e migliorare l'adesione degli strati. Per materiali sensibili alle fluttuazioni di temperatura come l'ABS, un ambiente protetto aiuta a mantenere condizioni costanti e previene correnti d'aria che possono causare la separazione degli strati. Il controllo dell'umidità è altrettanto importante, soprattutto per filamenti igroscopici come nylon e PLA. Conservate i filamenti in contenitori ermetici con essiccante quando non vengono utilizzati e valutate l'utilizzo di un essiccatore per filamenti prima di stampare con materiali esposti.

Maneggiare e conservare correttamente le stampe

Una corretta manipolazione preserva l'integrità delle stampe 3D. Lasciare raffreddare completamente le stampe prima di rimuoverle dal piano di stampa per evitare deformazioni o sollecitazioni. Quando si separano le stampe dal piano di stampa, esercitare una pressione delicata e uniforme anziché urti violenti che potrebbero causare fratture interne. Per le stampe destinate all'uso funzionale, considerare le relative condizioni di conservazione.Il PLA si degrada gradualmente se esposto ai raggi UV e a elevata umidità, mentre ABS e PETG mantengono una migliore stabilità a lungo termine. Per i componenti critici, conservare in un luogo fresco e asciutto, lontano dalla luce solare diretta, per mantenerne le proprietà di resistenza.

Fase 5: applicare calore, sostanze chimiche e rinforzi dopo la stampa

Anche dopo il completamento della stampa, diverse tecniche di post-produzione possono migliorarne significativamente la resistenza. Questi metodi possono trasformare stampe standard in componenti straordinariamente resistenti.

Tratta termicamente le tue stampe tramite ricottura

La ricottura rinforza le stampe migliorandone la struttura molecolare. Per il PLA, riscaldare a 80-85 °C (175-185 °F) per 30-45 minuti, quindi raffreddare lentamente. Questo processo può aumentare la resistenza del PLA fino al 40%, migliorando al contempo la resistenza al calore. Per l'ABS, utilizzare 95-100 °C (200-212 °F). Tenere presente che durante la ricottura potrebbero verificarsi alcune variazioni dimensionali, quindi effettuare prima delle prove su piccole stampe. Diverse marche di filamenti potrebbero richiedere temperature leggermente diverse per risultati ottimali.

Applicare trattamenti chimici per legami più forti tra gli strati

I trattamenti chimici migliorano l'adesione degli strati e la resistenza superficiale. Per le stampe in ABS, la levigatura con vapore di acetone dissolve parzialmente le linee degli strati, creando legami più forti tra gli stessi. Immergere la stampa in un contenitore sigillato con vapore di acetone per 20-30 minuti. Per il PLA e altri materiali, rivestimenti come la resina epossidica XTC-3D aggiungono resistenza agli urti e protezione dall'umidità. Questi sigillanti creano un sottile strato protettivo che può aumentare la resistenza funzionale del 25-30%.

Aggiungere rinforzi fisici per le parti critiche

Per la massima resistenza, aggiungi rinforzi meccanici. Metti in pausa la stampa in corrispondenza di livelli strategici per inserire barre metalliche, inserti filettati o pezzi in fibra di carbonio, quindi continua a stampare per incorporarli in modo permanente. In alternativa, progetta canali nel modello per aggiungere rinforzi dopo la stampa. Quando si uniscono parti separate, adesivi specializzati come il cianoacrilato con attivatore o la resina epossidica bicomponente possono creare legami più resistenti del materiale originale.

Fase 6: testa, impara e migliora le tue stampe

Creare stampe 3D davvero resistenti è un processo iterativo. Testare i componenti e apportare miglioramenti basati sui dati porta a risultati ottimali nel tempo.

Eseguire semplici test di resistenza

Non servono attrezzature costose per testare la resistenza della stampa. Provate test di sollecitazione controllata come piegatura, torsione o caduta da altezze crescenti per individuare i punti di rottura. Per una maggiore precisione, create semplici dispositivi di prova che applichino una forza crescente fino al cedimento. Documentate dove e come ogni componente si rompe, sia per separazione degli strati, collasso del riempimento o criccatura perimetrale. Per i componenti funzionali, simulate condizioni di utilizzo reali, ma a intensità più elevate, per identificare potenziali punti di rottura.

Apportare miglioramenti mirati

Utilizza i risultati dei test per apportare modifiche specifiche anziché modificare tutto in una volta. Se i componenti si rompono in corrispondenza delle linee di strato, concentrati sull'adesione degli strati regolando la temperatura o la portata. In caso di guasti al riempimento, prova diversi schemi o aumenta la densità nelle aree critiche. Quando i perimetri si rompono, pareti aggiuntive o un diverso orientamento potrebbero risolvere il problema. Crea un registro dei test che tenga traccia di ogni modifica e del suo impatto sulla resistenza per identificare quali modifiche apportano i miglioramenti più significativi.

Sviluppa le tue migliori pratiche

Man mano che testerai e ripeterai i tuoi esperimenti, scoprirai le combinazioni di impostazioni, design e tecniche più adatte alla tua stampante e alle applicazioni più comuni. Crea una guida di riferimento con configurazioni comprovate per diversi requisiti di resistenza. I progettisti di stampa 3D di maggior successo considerano ogni stampa come parte di un processo di apprendimento continuo, con ogni iterazione leggermente più resistente della precedente.Questo approccio di miglioramento continuo porta infine a stampe affidabili anche nelle applicazioni più impegnative.

Rafforza correttamente le tue stampe 3D!

Ottenere stampe 3D più resistenti è più semplice di quanto pensi. Scegli il materiale giusto Per il tuo progetto, progetta pensando alla resistenza, utilizzando angoli arrotondati e rinforzi, e ottimizza le impostazioni della stampante, in particolare lo spessore delle pareti e il riempimento. Stampa in un ambiente stabile, applica trattamenti di post-elaborazione quando necessario e impara da ogni stampa testando e apportando miglioramenti mirati. Inizia con una tecnica di questa guida per la tua prossima stampa e scopri tu stesso la differenza in termini di resistenza.

Q2

Q2