Come stampare parti e assiemi intrecciati 3D

Ricordi quella sensazione quando finisci una stampa 3D e ti rendi conto che ti servono viti, dadi e bulloni per assemblare il tutto? Buone notizie: non ne hai più bisogno. Con la tecnica giusta, puoi stampare parti a incastro, scorrevoli e bloccabili senza bisogno di hardware aggiuntivo. Questo tutorial illustra i suggerimenti fattibili che funzionano davvero per creare di tutto, dalle semplici scatole a incastro agli assemblaggi mobili.

Le basi delle stampe 3D ad incastro

Cosa sono esattamente le parti interbloccate?

Interblocco Le parti sono componenti stampati in 3D che si collegano semplicemente grazie alla loro forma, senza bisogno di viti, adesivi o elementi di fissaggio. Questi progetti sfruttano geometrie precise per creare connessioni che spaziano da permanenti a mobili.

Esempi comuni che potresti riconoscere:

- Contenitori a scatto che si chiudono con un clic

- Ingranaggi che ruotano l'uno contro l'altro

- Scatole con cerniere sottili e flessibili

- Pezzi simili a puzzle che scivolano e si incastrano insieme

I progetti a incastro sono più efficienti in quanto consentono di risparmiare tempo evitando di dover reperire l'hardware appropriato. I progetti a incastro offrono un aspetto più pulito, senza viti o bulloni visibili, consentono di testare e iterare i progetti più rapidamente e consentono di risparmiare denaro evitando l'acquisto di componenti aggiuntivi. Per tutti i produttori, poter stampare e assemblare in modo semplice è motivo sufficiente per padroneggiare questi metodi.

Concetti essenziali per il successo

Gioco e tolleranze

Il concetto più importante da padroneggiare è quello di spazio libero, ovvero lo spazio intenzionale tra le parti che consente loro di incastrarsi correttamente.

| Tipo di adattamento | Spazio libero tipico | Ideale per |

| Sciolto | 0,2-0,5 mm | Parti che si muovono liberamente (cerniere, giunti rotanti) |

| Nominale | 0,1-0,2 mm | Parti che scivolano con una certa resistenza |

| Premere | 0-0,1 mm | Parti che dovrebbero rimanere collegate ma possono essere separate |

| Interferenza | Autorizzazione negativa | Connessioni permanenti |

Punto chiave: Progetta sempre tenendo conto dello spazio disponibile. Una vestibilità perfetta nel tuo software CAD spesso risulterà troppo stretto nella stampa reale.

Proprietà del materiale

Materiali diversi creano risultati diversi con parti interconnesse:

PLA: Buon punto di partenza

✓ Dimensioni precise

✓ Collegamenti rigidi

✗ Può essere fragile

✗ Scarso per le parti che si flettono durante l'assemblaggio

PETG: Ottimo tuttofare

✓ Più flessibile del PLA

✓ Adatto per incastri a scatto

✓ Connessioni durevoli

✗ Può essere filamentoso, influenzando precisione

TPU/Flessibile: Applicazioni speciali

✓ Perfetto per cerniere viventi

✓ Eccellente per parti che devono flettersi

✗ Difficile stampare con precisione

✗ Non adatto per collegamenti rigidi

Consiglio per principianti: Inizia con PLA per i tuoi primi progetti ad incastro. Una volta comprese le basi, prova il PETG per connessioni più robuste.

Calibrazione della stampante

Prima di provare a collegare qualsiasi parte, assicurarsi che la stampante sia correttamente calibrata:

- Livellamento del letto - Fondamento della precisione di stampa

- E-steps - Assicura la corretta quantità di filamento

- Temperatura - Trova il punto ideale per il tuo materiale

- Portata - Ottimizza le dimensioni

Ricordare: Anche il miglior progetto fallirà se la stampante non è calibrata correttamente. Prenditi il tempo necessario per imparare subito queste nozioni di base.

Una volta appresi questi principi fondamentali, sarai pronto a esplorare tipologie specifiche di giunti e tecniche di progettazione.

Come progettare stampe 3D ad incastro che si collegano senza hardware

Due tipi di connessione essenziali per le stampe 3D

Non è necessario padroneggiare decine di tipi di giunti per creare assemblaggi funzionali stampati in 3D. Concentratevi su questi due metodi di collegamento che risolvono quasi tutte le esigenze di incastro: a scatto e a pressione.

Collegamenti a scatto

Gli incastri a scatto creano quel piacevole "clic" quando i componenti si uniscono. Queste connessioni sono ideali per assemblaggi che devono rimanere sicuri ma che potrebbero richiedere aperture occasionali.

Basandosi sui principi di distanza discussi nella prima sezione, gli snap-fit rappresentano un'applicazione pratica in cui un gancio o una linguetta flessibile si piega temporaneamente durante l'inserimento, quindi torna indietro dietro una sporgenza per bloccarsi in posizione.

Dimensioni avanzate per accoppiamenti a scatto di qualità produttiva:

- Lunghezza del gancio: Almeno 2 volte lo spessore del gancio (più lungo per applicazioni ad alto stress)

- Spessore del gancio: Minimo 1,2 mm per PLA, può essere ridotto a 0,8 mm per una maggiore flessibilità del PETG

- Liquidazione: Applicare il Principio di spazio libero minimo di 0,2 mm specificamente alle pareti laterali e alle superfici non comunicanti

- Angolo di ingresso: 30-45° per un facile inserimento (angoli più bassi per frequenti montaggi/smontaggi)

- Angolo di ritenzione: 90° per un bloccaggio sicuro (60-75° per uno smontaggio più facile)

Problemi comuni e soluzioni:

- Ganci che si rompono durante il montaggio: Aumentare la lunghezza del gancio o utilizzare materiale più flessibile

- Connessione troppo allentata: Ridurre il gioco o aumentare la profondità di aggancio del gancio

- Troppo difficile da montare: Aumentare l'angolo di ingresso o aggiungere smussi di ingresso più pronunciati

Collegamenti a pressione

Gli accoppiamenti a pressione rappresentano un'altra applicazione della progettazione con gioco corretto, ma con un approccio inverso: creano intenzionalmente interferenze controllate anziché spazi vuoti. Queste connessioni pulite sono ideali per componenti che richiedono un allineamento o una rotazione precisi.

Differenze dimensionali specifiche del materiale per diverse esigenze funzionali:

- PLA: Perno 0,1-0,2 mm più grande del foro (0,1 mm per accoppiamenti rotanti, 0,2 mm per connessioni statiche)

- PETG: Perno 0,05-0,15 mm più grande del foro (valori inferiori a causa della sua maggiore cedevolezza)

- ABS: Perno 0,1-0,15 mm più grande del foro (ideale per applicazioni termofissate)

Suggerimento di progettazione: Uno smusso a 45° sulle estremità dei perni migliora notevolmente l'assemblaggio. Per connessioni più resistenti, aumentare la superficie di contatto anziché ridurre la tolleranza di accoppiamento.

Collegamenti a pressione

Gli accoppiamenti a pressione rappresentano un'altra applicazione della progettazione con gioco corretto, ma con un approccio inverso: creano intenzionalmente interferenze controllate anziché spazi vuoti. Queste connessioni pulite sono ideali per componenti che richiedono un allineamento o una rotazione precisi.

Differenze dimensionali specifiche del materiale per diverse esigenze funzionali:

- PLA: Pin 0.1-0,2 mm più grande del foro (0,1 mm per accoppiamenti rotanti, 0,2 mm per connessioni statiche)

- PETG: Perno 0,05-0,15 mm più grande del foro (valori inferiori a causa della sua maggiore cedevolezza)

- ABS: Perno 0,1-0,15 mm più grande del foro (ideale per applicazioni termofissate)

Suggerimento di progettazione: Uno smusso a 45° sulle estremità dei perni migliora notevolmente l'assemblaggio. Per connessioni più resistenti, aumentare la superficie di contatto anziché ridurre la tolleranza di accoppiamento.

1. Creare la struttura base del contenitore

Inizia con una scatola rettangolare con pareti da 2 mm per contenitori di piccole dimensioni. Crea un coperchio abbinato con lo stesso spessore delle pareti. Dimensiona il coperchio in modo che si sovrapponga alla scatola con uno spazio di esattamente 0,2 mm su tutti i lati per evitare attriti e mantenere un aspetto pulito.

2. Aggiungi funzionalità di aggancio alla scatola e al coperchio

Sulla scatola, creare delle linguette larghe 4 mm e spesse 1,5 mm al centro di ogni parete, con un angolo di ingresso di 45° sulla parte superiore. Per il coperchio, progettare delle tasche corrispondenti larghe 4,4 mm con un piccolo bordo di 0,5-1 mm sopra ciascuna tasca, dietro il quale si incastrano le linguette. In questo modo si ottiene uno spazio di 0,2 mm su ciascun lato per un assemblaggio fluido.

3. Ottimizzare il design per la resistenza

Aggiungere smussi a 45° ai bordi inferiori e arrotondare gli angoli interni con un raggio di almeno 0,8 mm per evitare la concentrazione di sollecitazioni. Orientare gli elementi strutturali critici tenendo conto delle proprietà di resistenza direzionale della plastica stampata, posizionando gli strati perpendicolarmente alle direzioni di forza previste.

4. Creare un pezzo di prova prima della produzione finale

Progetta un piccolo modello di prova con un solo punto di connessione e diverse variazioni di gioco (0,1 mm, 0,2 mm, 0,3 mm). Questo test rapido consente di risparmiare tempo e materiale, consentendo al contempo di verificare le dimensioni prima di impegnarsi nella progettazione completa.

Tecniche di progettazione che prevengono i problemi di assemblaggio

1. Utilizzare connessioni simmetriche

Ove possibile, mantenete tutti i punti di connessione identici nel vostro progetto. Questo è più semplice da testare, si traduce in un comportamento di assemblaggio simile, fa risparmiare tempo nella progettazione e fornisce gli stessi risultati. Se una buona connessione funziona, funzioneranno tutte.

2. Aggiungere funzionalità di guida all'assemblaggio

Fornire nervature di allineamento per guidare i componenti in posizione prima dell'attivazione delle funzioni di aggancio. Creare interfacce asimmetriche in cui i componenti devono essere allineati in modi specifici. Applicare indicatori visivi come frecce o simboli per mostrare immediatamente il corretto allineamento.

3. Piano di smontaggio

Costruire piccole aree incassate dove gli utensili possano fare leva in modo sicuro senza danneggiare nulla. Per i componenti che vengono aperti frequentemente, progettare meccanismi di rilascio speciali che si inseriscano con una pressione moderata. Testare il processo di smontaggio per garantire che i collegamenti resistano a un uso intenso.

Lista di controllo per la verifica pre-stampa

✓ Implementazione dell'autorizzazione: Verificare che i principi generali di spazio libero della Sezione I siano applicati correttamente al progetto specifico: 0,1-0,2 mm per le superfici di accoppiamento, regolati in base ai risultati di calibrazione della stampante

✓ Dimensioni adatte al materiale: Assicurarsi che gli elementi strutturali soddisfino i requisiti di spessore specifici del materiale (1,2 mm per i ganci PLA, 0,8 mm per il PETG, ecc.))

✓ Valutazione dello sbalzo: Le aree di collegamento vengono stampate in modo pulito senza difficoltà di rimozione del supporto, particolarmente critico per superfici di accoppiamento precise

✓ Proporzioni strutturali: Applicare i principi meccanici assicurandosi che i ganci mantengano un rapporto lunghezza:spessore di almeno 2:1 (3:1 per una maggiore affidabilità)

✓ Ergonomia di montaggio: Tutti i punti di inserimento hanno caratteristiche di ingresso appropriate come smussi o conicità per guidare le parti insieme in modo naturale

Come stampare in 3D parti ad incastro con successo

Dopo aver progettato le parti ad incastro, è essenziale definire le impostazioni di stampa appropriate per creare pezzi che si incastrino perfettamente.

Calibrazione essenziale della stampante

Livellamento del letto per precisione dimensionale

Utilizzare il "metodo carta" per il livellamento manuale: un foglio standard dovrebbe passare a malapena sotto l'ugello in più punti. Per i sistemi automatici, eseguire una calibrazione della mesh multi-punto e verificare con una stampa di prova prima di provare a stampare parti di precisione.

Calibrazione E-Steps per il flusso dei materiali

Segna 100 mm di filamento, estrudi 50 mm e misura la distanza rimanente. Calcola:

Nuovi e-step = e-step correnti × (50 ÷ Distanza effettiva estrusa)

Impostazioni della temperatura per le parti di collegamento

| Materiale | Temperatura dell'ugello | Temperatura del letto | Note |

| PLA | 195-200°C | 50-60°C | Temperature più basse per la precisione |

| PETG | 230-240°C | 70-80°C | Meglio per le linguette flessibili |

| ABS | 235-245°C | 100-110°C | Richiede recinzione |

| TPU | 220-230°C | 40-50°C | Stampa molto lentamente |

Velocità di stampa per la precisione delle caratteristiche

Ridurre la velocità del 30-50% per le parti ad incastro. Utilizzare 20-25 mm/s per le parti di collegamento e 30-40 mm/s per le strutture interne. Le linguette a scatto critiche dovrebbero essere stampate più lentamente rispetto al corpo principale.

Impostazioni dell'affettatrice chiave

Altezza del livello per i dettagli

Per accoppiamenti a scatto precisi con dettagli di piccole dimensioni, utilizzare uno spessore dello strato di 0,1-0,12 mm per catturare i dettagli più fini e garantire la precisione dimensionale. La maggior parte dei componenti ad incastro funziona bene a 0,16 mm, offrendo un buon equilibrio tra dettaglio e tempo di stampa. Riservare strati da 0,2 mm solo per accoppiamenti a pressione più grandi con giochi superiori a 0,3 mm, poiché la risoluzione più grossolana potrebbe influire sulle dimensioni critiche dei dettagli più piccoli.

Impostazioni della parete per la durata

Configurare 3-4 perimetri per le caratteristiche di aggancio a scatto per garantire che possano resistere a flessioni ripetute, mentre 2-3 perimetri sono in genere sufficienti per le pareti dei contenitori. Quando si stampano le linguette a scatto spesse 1,5 mm progettate per il nostro esempio di scatola, utilizzare almeno 3 perimetri con un ugello da 0,4 mm per fornire la resistenza adeguata durante l'azione di flessione dei cicli di montaggio e smontaggio.

Riempimento per funzione

Impostare la densità di riempimento in base ai requisiti meccanici delle diverse parti. Le linguette a scatto beneficiano di un riempimento del 30-40% per bilanciare la resistenza con la flessibilità necessaria per l'inserimento. Per il corpo principale del contenitore, un riempimento del 15-25% fornisce un supporto strutturale adeguato senza un uso eccessivo di materiale. Il modello giroide offre un efficiente rapporto resistenza/materiale e funziona particolarmente bene per le parti che devono flettersi senza rompersi.

Strategia di supporto per connessioni pulite

Orientare i componenti in modo da ridurre al minimo, ove possibile, i supporti sulle superfici di accoppiamento.Quando non è possibile evitare i supporti, aumentare la distanza Z a 0,2 mm e ridurre la densità dei supporti al 10-15% per una rimozione più semplice senza danneggiare le superfici critiche. Abilitare un'interfaccia di supporto con un motivo concentrico per creare un cuscinetto tra la struttura di supporto e il pezzo, ottenendo superfici di collegamento più pulite.

Espansione orizzontale per una vestibilità perfetta

Regola con precisione il gioco utilizzando le impostazioni di espansione orizzontale dello slicer per compensare le variazioni specifiche della stampante. Per accoppiamenti a pressione stretti, applica un'espansione negativa compresa tra -0,05 mm e -0,1 mm per creare ulteriore gioco. Al contrario, per accoppiamenti a scatto lenti, applica un'espansione positiva compresa tra +0,05 mm e +0,1 mm per stringere la connessione. Quando lavori con assiemi multi-parte, sfrutta le impostazioni per modello per regolare selettivamente solo componenti specifici.

Orientamento di stampa ottimale

Per le caratteristiche Snap-Fit

Posiziona le linguette in modo che gli strati siano paralleli alla loro lunghezza, non trasversalmente. Questo orientamento rende le linguette fino al 60% più resistenti durante la flessione, poiché non si separeranno lungo le linee degli strati.

Per connessioni a pressione

Stampare i perni con l'asse longitudinale verticale per ottenere diametri più precisi. Stampare i fori con l'asse parallelo all'asse Z, ove possibile, per una migliore circolarità.

Per superfici scorrevoli

Orientare le stampe in modo che le linee degli strati siano parallele alla direzione di scorrimento per ridurre l'attrito durante l'assemblaggio e il funzionamento.

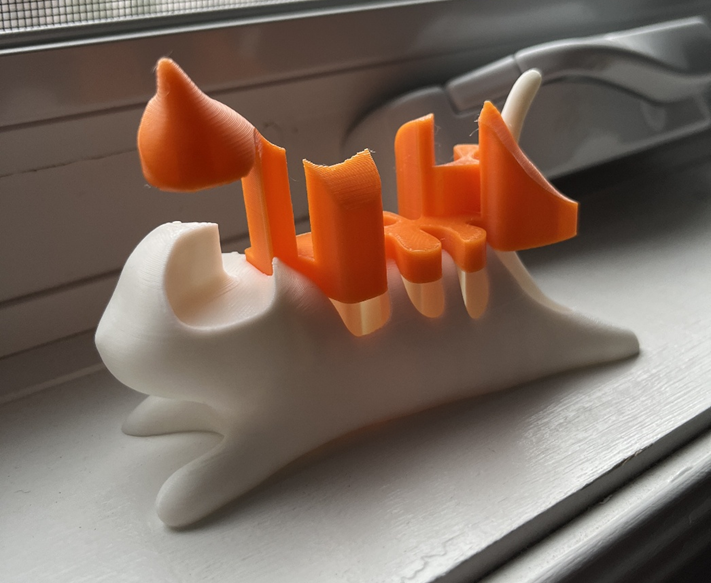

Come assemblare e rifinire le parti stampate

Anche i componenti meglio progettati necessitano di una finitura adeguata per funzionare bene insieme. Questa sezione illustra i passaggi pratici per portare i componenti dalla stampante a un assemblaggio funzionante.

Tagliare e torcere i supporti lontano dai punti di connessione

Utilizzare tronchesi affilate per tagliare i supporti alla base, quindi ruotarli per allontanarli dal pezzo. Per le linguette a scatto, tagliare prima i supporti in più punti, quindi arrotolarli lungo la lunghezza della linguetta: non tirare mai direttamente o si romperà la linguetta. Per parti complesse in cui la rimozione manuale è troppo rischiosa, valutare l'utilizzo di supporti dissolventi: il PVA (si dissolve in acqua) funziona con PLA/PETG mentre l'HIPS (si dissolve in limonene) si abbina bene alle stampe ABS.

Carteggiare le superfici di collegamento e applicare il lubrificante appropriato

Carteggiare progressivamente le zone di collegamento (grana 220, poi 400-600), muovendosi sempre in una direzione e verificando frequentemente l'aderenza per evitare di rimuovere troppo materiale. Aggiungere una piccola quantità di grasso siliconico sui moschettoni per facilitare il montaggio, oppure utilizzare polvere di grafite secca per le parti rotanti, poiché non diventa appiccicosa e non attira la polvere. Per ABS ostinati o PETG parti (mai PLA), applicare brevemente un leggero calore con una pistola termica (a una distanza di 20-25 cm per 3-5 secondi) per aumentare temporaneamente la flessibilità durante l'assemblaggio.

Premere e unire le parti utilizzando una pressione uniforme

Allineare correttamente i componenti e applicare una pressione uniforme, ascoltando il piacevole "clic" degli incastri a scatto quando sono correttamente inseriti. Per la scatola di esempio, iniziare a premere dagli angoli e procedere verso il centro di ciascun lato. In caso di incastri a pressione troppo stretti, eseguire un delicato movimento oscillatorio invece di forzare l'unione dei componenti; se ancora non si incastrano, applicare una piccola quantità di saponetta come lubrificante temporaneo che non danneggi la plastica.

Riparare connessioni strette, allentate o rotte

Parti troppo strette? Carteggia leggermente le superfici di contatto, oppure torna allo slicer e aggiungi -0,05 mm di espansione orizzontale. Controlla se la stampante sta estrudendo troppo, il che rende i pezzi più grandi del previsto.

Parti troppo allentate? La stampante potrebbe estrudere troppo poco o il disegno richiede meno spazio. Prova a regolare l'espansione orizzontale positiva (+0,05 mm) nello slicer o ad aumentare la profondità di aggancio dei ganci.

Parti rotte durante il montaggio? Rendere i ganci più lunghi rispetto al loro spessore (puntare ad almeno un rapporto 2:1), controllare il temperatura di stampa per una buona adesione degli strati oppure modificare l'orientamento di stampa in modo che le linee degli strati corrano lungo la lunghezza delle parti flessibili.

Progetta il tuo primo progetto ad incastro!

Creazione di incastri stampe 3D Elimina la necessità di viti e bulloni, con conseguenti progetti più puliti e veloci da assemblare. Concentrandosi su distanze appropriate, materiali appropriati e tecniche di stampa accurate, è possibile produrre parti che si incastrano perfettamente. Ricordate che il successo di solito arriva dopo alcuni pezzi di prova: documentate ciò che funziona per la vostra stampante e i vostri materiali specifici. Con queste tecniche, la vostra stampante 3D diventa più di un semplice strumento di prototipazione: fornisce oggetti completi e funzionali senza la ricerca di hardware.

Q2

Q2