Как сделать 3D -отпечатки сильнее

Ваши 3D-модели должны быть достаточно прочными для предполагаемого использования, будь то функциональная деталь или выставочный образец. На прочность печати влияет множество факторов: от выбора материалов до настройки принтера. В этом руководстве рассматриваются практические способы создания более прочных отпечатков за счёт выбора материалов, внесения изменений в конструкцию, оптимальных настроек принтера и полезных методов постобработки.

Шаг 1: Выберите правильную нить для обеспечения прочности

The материал, который вы выберете Оказывает огромное влияние на прочность ваших 3D-отпечатков. Каждый тип филамента обладает уникальными свойствами, которые делают его более подходящим для определённых целей.

Распространенные нити и их прочностные свойства

- ПЛА: Легко поддаётся печати, обладает хорошей жёсткостью, но размягчается при температуре 60°C. Слишком хрупкий для деталей, которые должны выдерживать нагрузки или использоваться на открытом воздухе.

- АБС: Более ударопрочный и термостойкий (до 105°C), чем PLA. Подходит для механических деталей, но требует более высоких температур печати и склонен к образованию трещин. варп.

- ПЭТГ: Промежуточный продукт между PLA и ABS. Хорошая адгезия и ударопрочность при умеренной термостойкости (75°C). Хорошо подходит для деталей, которым требуется гибкость без разрушения.

- Нейлон: Очень прочный и износостойкий. Идеально подходит для шестерёнок, петель и крепёжных деталей. Впитывает влагу, поэтому перед печатью держите его сухим.

Специальные нити для максимальной прочности

- Наполнитель из углеродного волокна: Увеличивает жёсткость и снижает вес. Подходит для жёстких деталей, но может ускорить износ сопел принтера.

- Армированный стекловолокном: Улучшает термостойкость и жесткость, сохраняя при этом достойную ударопрочность.

- Металлонаполненные: Увеличивает вес и лучше проводит тепло. В основном для красоты, но может способствовать рассеиванию тепла.

Какую нить использовать для конкретных применений

- Для несущих частей: Используйте композиты на основе нейлона или углеродного волокна.

- Для гибких деталей: Выбирайте ТПУ для высокой гибкости или нейлон для умеренной гибкости и прочности.

- Для термостойкости: Выберите ПК (работает при температуре до 125°C).

- Для наружного применения: Выбирайте ASA для устойчивости к ультрафиолетовому излучению и меньшей деформации.

Качественная нить от известных брендов имеет большое значение, когда для вас приоритетом является прочность.

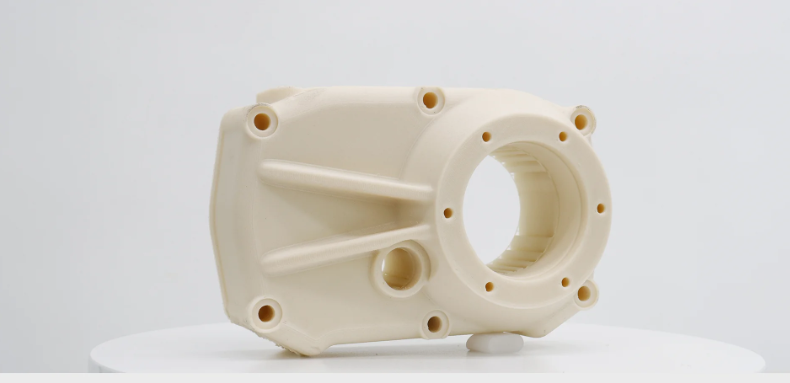

Шаг 2: Разрабатывайте модели с максимальной прочностью

То, как вы проектируете 3D-модель, существенно влияет на её прочность, независимо от используемого материала. Грамотный выбор конструкции может стать решающим фактором в выборе деталей, которые легко ломаются, и тех, которые выдерживают высокие нагрузки.

Замените острые углы скруглениями и фасками

Острые углы концентрируют напряжение и создают точки разрыва в ваших отпечатках. Добавление скруглённых кромок (скруглений) или угловых переходов (фасок) распределяет нагрузку более равномерно по всей детали. Даже небольшой радиус скругления углов (1-2 мм) значительно повышает прочность без ущерба для функциональности. В областях с высокой нагрузкой, таких как основания крючков или монтажные отверстия, увеличение толщины обеспечивает существенный прирост прочности при минимальном расходе материала.

Укрепление плоских поверхностей ребрами и косынками

Вместо того, чтобы утолщать всю деталь, добавьте точечное усиление. Тонкие рёбра вдоль плоских поверхностей обеспечивают отличную жёсткость при меньшем расходе материала. В стыках и углах треугольные опоры (косынки) эффективно распределяют усилия между соединяемыми секциями. Эти стратегические усиления следуют тем же инженерным принципам, что и в строительстве, и в производстве, что позволяет получать более прочные изделия при более коротком времени печати.

Ориентируйте слои перпендикулярно направлению силы

Ориентация печати существенно влияет на прочность, поскольку 3D-печать наименее прочна между слоями. Расположите модель так, чтобы линии слоёв были перпендикулярны основным силам, которые будут на неё воздействовать. Например, напечатайте крюк так, чтобы слои пересекали кривую, а не располагались вдоль неё. Если вы не уверены в оптимальной ориентации, распечатайте небольшие тестовые образцы в разных положениях, прежде чем изготавливать полноразмерную деталь. Этот простой шаг может значительно повысить прочность вашей модели.

Шаг 3: Оптимизируйте настройки 3D-принтера для повышения прочности

После выбора подходящего материала и правильного проектирования модели настройки 3D-принтера становятся решающим фактором в создании прочных отпечатков. Вот как настроить слайсер для достижения максимальной прочности:

Отрегулируйте высоту слоя для баланса прочности

Высота слоя влияет как на прочность, так и на время печати. Для деталей, к которым предъявляются высокие требования, средние слои (0,2–0,3 мм) часто обеспечивают лучшую адгезию и более быструю печать, чем тонкие слои. Улучшенное сцепление между этими слоями может перевесить преимущества более тонких слоёв в точности печати функциональных деталей. Очень тонкие слои повышают детализацию, но печать занимает больше времени, в то время как очень толстые слои могут снизить прочность из-за плохой адгезии.

Выберите правильный рисунок и плотность заполнения

Рисунок заполнения существенно влияет на прочность. Треугольные или гироидные рисунки обычно обеспечивают наилучшее соотношение прочности к материалу. Сотовый рисунок обеспечивает отличную общую прочность, а кубический — превосходную прочность на сжатие сверху вниз. Для определённых направлений приложения силы подберите соответствующий рисунок заполнения.

Большинство функциональных деталей хорошо работают при плотности заполнения 20–40%, обеспечивая баланс прочности и расхода материала. Увеличение плотности заполнения до 50–60% обеспечивает умеренное повышение прочности, но удваивает время печати и расход материала. Рассмотрите возможность использования более высокого процента заполнения только в отдельных областях с высокой нагрузкой, а не по всей детали.

Увеличьте толщину стенки для внешней прочности

Толщина стенки (количество слоёв по периметру) часто оказывает большее влияние на общую прочность, чем заполнение. Три-четыре слоёв по периметру (1,2-1,6 мм с соплом 0,4 мм) обеспечивают отличную прочность внешней оболочки для большинства применений. Внешняя оболочка во многих случаях принимает на себя большую часть нагрузки, что делает такую корректировку весьма эффективной. Кроме того, увеличьте количество слоёв верхнего и нижнего слоя как минимум до 4-5 для повышения жёсткости в точках передачи напряжения.

Шаг 4: Контролируйте условия печати для лучшей адгезии слоев

Условия печати существенно влияют на адгезию слоёв и общую прочность печати. Эти факторы, которые часто упускаются из виду, могут стать решающим фактором в обеспечении надёжности деталей и предотвращении преждевременных отказов.

Поддерживайте стабильную температуру и влажность

Стабильность условий печати напрямую влияет на качество филамента и адгезию слоёв. Поддерживайте в зоне печати стабильную температуру 20–25 °C (68–77 °F), чтобы предотвратить деформацию и улучшить сцепление слоёв. Для материалов, чувствительных к колебаниям температуры, таких как АБС-пластик, защитное ограждение помогает поддерживать стабильные условия и предотвращает сквозняки, которые могут привести к расслоению слоёв. Контроль влажности также важен, особенно для гигроскопичных филаментов, таких как нейлон и ПЛА. Храните филаменты в герметичных контейнерах с осушителем, когда они не используются, и рассмотрите возможность использования сушилки для филамента перед печатью на экспонированных материалах.

Правильно обращайтесь с отпечатками и храните их

Правильное обращение сохраняет целостность ваших 3D-моделей. Дайте моделям полностью остыть, прежде чем извлекать их из рабочей платформы, чтобы предотвратить деформацию или напряжение. При отделении моделей от платформы печати применяйте осторожное равномерное давление, а не резкие удары, которые могут привести к внутренним трещинам. Для моделей, предназначенных для функционального использования, учитывайте условия их хранения.PLA постепенно разрушается под воздействием ультрафиолета и высокой влажности, в то время как ABS и PETG сохраняют лучшую долгосрочную стабильность. Для сохранения прочности критически важных деталей храните их в прохладном, сухом месте, вдали от прямых солнечных лучей.

Шаг 5: Применение тепла, химикатов и укреплений после печати

Даже после завершения печати, ряд методов постобработки могут значительно повысить её прочность. Эти методы позволяют превратить стандартные отпечатки в невероятно прочные изделия.

Обработайте отпечатки методом отжига

Отжиг укрепляет отпечатки, улучшая их молекулярную структуру. Для PLA нагрев до 80–85 °C (175–185 °F) составляет 30–45 минут, затем медленное охлаждение. Этот процесс может повысить прочность PLA до 40% и одновременно улучшить термостойкость. Для ABS используйте температуру 95–100 °C (200–212 °F). Имейте в виду, что во время отжига могут произойти некоторые изменения размеров, поэтому сначала проверьте на небольших отпечатках. Для разных марок филамента могут потребоваться немного разные температуры для достижения оптимальных результатов.

Применяйте химическую обработку для более прочных связей слоев

Химическая обработка улучшает адгезию слоёв и прочность поверхности. Для отпечатков из ABS-пластика разглаживание парами ацетона частично растворяет границы слоёв, создавая более прочные связи между ними. Поместите отпечаток в герметичный контейнер с парами ацетона на 20–30 минут. Для PLA и других материалов покрытия, такие как эпоксидная смола XTC-3D, повышают ударопрочность и влагозащиту. Эти герметики создают тонкий защитный слой, который может увеличить функциональную прочность на 25–30%.

Добавьте физическое усиление для критически важных частей

Для максимальной прочности добавьте механические усиления. Приостанавливайте печать на ключевых слоях, чтобы вставить металлические стержни, резьбовые вставки или детали из углеродного волокна, а затем продолжайте печать, чтобы закрепить их окончательно. В качестве альтернативы, спроектируйте в модели каналы для добавления усилений после печати. При соединении отдельных деталей специальные клеи, такие как цианоакрилат с активатором или двухкомпонентная эпоксидная смола, могут создать более прочное соединение, чем исходный материал.

Шаг 6: Тестируйте, изучайте и улучшайте свои отпечатки

Создание по-настоящему прочных 3D-моделей — это итеративный процесс. Тестирование деталей и внесение улучшений на основе имеющихся данных со временем приводят к наилучшему результату.

Проведение простых испытаний на прочность

Для проверки прочности печати не требуется дорогостоящее оборудование. Попробуйте контролируемые стресс-тесты, такие как изгиб, скручивание или падение с высоты, чтобы найти точки разрушения. Для большей точности создайте простые испытательные стенды, которые будут прилагать возрастающую силу до разрушения. Задокументируйте, где и как каждая деталь выходит из строя — будь то расслоение слоёв, разрушение заполнения или растрескивание по периметру. Для функциональных деталей имитируйте реальные условия эксплуатации, но при более высокой интенсивности, чтобы выявить потенциальные точки разрушения.

Внесение целевых улучшений

Используйте результаты испытаний для внесения конкретных корректировок, а не для того, чтобы менять всё сразу. Если детали разрушаются на границах слоёв, уделите особое внимание адгезии слоёв, отрегулировав температуру или скорость потока. В случае неплотного прилегания заполнителя попробуйте другие схемы или увеличьте плотность в критических зонах. При растрескивании периметра проблему могут решить дополнительные стены или изменение ориентации. Создайте журнал испытаний, в котором будет отслеживаться каждое изменение и его влияние на прочность, чтобы определить, какие модификации обеспечивают наиболее существенное улучшение.

Разрабатывайте собственные лучшие практики

По мере тестирования и итераций вы найдёте сочетания настроек, конструкций и методов, которые лучше всего подходят для вашего принтера и распространённых применений. Создайте справочник проверенных конфигураций для различных требований к прочности. Самые успешные дизайнеры 3D-печати рассматривают каждую печать как часть непрерывного процесса обучения, где каждая итерация немного прочнее предыдущей.Такой подход к постоянному совершенствованию в конечном итоге приводит к созданию отпечатков, которые работают надежно даже в самых требовательных приложениях.

Правильно укрепляйте свои 3D-отпечатки!

Получить более прочные 3D-отпечатки проще, чем вы думаете. Выберите правильный материал При проектировании учитывайте прочность, используя скруглённые углы и элементы усиления, а также оптимизируйте настройки принтера, особенно толщину стенок и заполнение. Печатайте в стабильной среде, при необходимости применяйте постобработку и учитесь на каждом отпечатке, тестируя и внося целенаправленные улучшения. Начните с одного из методов из этого руководства при следующем отпечатке и сами убедитесь в разнице в прочности.

Q2

Q2