Как 3D -печать взаимосвязанных деталей и сборок

Вы помните это чувство, когда вы заканчиваете 3D-печать и понимаете, что для сборки нужны винты, гайки и болты. Хорошая новость: теперь всё это не нужно. При правильной технике вы можете печатать детали с защёлками, скользящими и запираемыми соединениями без использования дополнительных инструментов. В этом руководстве вы найдёте практические советы, которые действительно работают для создания любых деталей: от простых коробок с защёлками до подвижных узлов.

Основы создания взаимосвязанных 3D-принтов

Что именно представляют собой взаимозаменяемые детали?

Взаимоблокировка Детали представляют собой напечатанные на 3D-принтере компоненты, соединяющиеся только своей формой — без винтов, клея или крепёжных элементов. Эти конструкции используют чёткую геометрию для создания соединений, от постоянных до подвижных.

Распространенные примеры, которые вы можете узнать:

- Контейнеры с защелкивающимися крышками, которые защелкиваются

- Шестерни, вращающиеся друг против друга

- Коробки с тонкими, гибкими петлями

- Детали, похожие на пазлы, которые скользят и соединяются вместе

Блокировочные конструкции более эффективны, поскольку экономят время, избавляя от необходимости искать подходящую фурнитуру. Блокировочные конструкции выглядят аккуратнее, не имея видимых винтов и болтов, позволяют быстрее тестировать и дорабатывать проекты, а также экономят деньги, избавляя от необходимости приобретать дополнительные детали. Для всех производителей возможность просто распечатать и собрать — достаточная причина освоить эти методы.

Основные концепции успеха

Зазоры и допуски

Самая важная концепция, которую следует освоить, — это зазор — преднамеренный зазор между деталями, позволяющий им правильно состыковаться.

| Тип посадки | Типичный зазор | Лучше всего подходит для |

| Свободный | 0,2-0,5 мм | Свободно движущиеся детали (шарниры, вращающиеся соединения) |

| Номинальный | 0,1-0,2 мм | Детали, скользящие с некоторым сопротивлением |

| Нажимать | 0-0,1 мм | Детали, которые должны оставаться соединенными, но могут быть разделены |

| Вмешательство | Отрицательный зазор | Постоянные соединения |

Ключевой момент: Всегда проектируйте с учётом свободного пространства. Идеально подходит для вашего программное обеспечение САПР в реальной печати часто будет слишком плотным.

Свойства материала

Различные материалы создают разные результаты при соединении деталей:

PLA: Хорошая отправная точка

✓ Точные размеры

✓ Жесткие соединения

✗ Может быть хрупким

✗ Не подходит для деталей, которые гнутся во время сборки

PETG: Отличный универсал

✓ Более гибкий, чем PLA

✓ Подходит для застежек-защелок

✓ Прочные соединения

✗ Может быть тягучим, влияющим точность

TPU/Гибкий: Специальные применения

✓ Идеально подходит для живых петель

✓ Отлично подходит для деталей, которые должны изгибаться

✗ Сложно точно печатать

✗ Не подходит для жестких соединений

Совет новичкам: Начать с НОАК Для ваших первых проектов с замковыми соединениями. Как только вы освоите основы, попробуйте PETG для более надёжных соединений.

Калибровка принтера

Прежде чем приступать к сборке каких-либо взаимосвязанных деталей, убедитесь, что ваш принтер правильно откалиброван:

- Выравнивание стола — основа точности печати

- E-steps — обеспечивает правильное количество нити

- Температура — найдите оптимальное значение для вашего материала

- Расход - Точная настройка размеров

Помнить: Даже самый лучший дизайн не сработает, если ваш принтер не откалиброван должным образом. Для начала уделите время основам.

Освоив эти основы, вы будете готовы к изучению конкретных типов соединений и методов проектирования.

Как проектировать взаимосвязанные 3D-модели, которые можно соединять без использования оборудования

Два основных типа соединения для 3D-печати

Вам не нужно осваивать десятки типов соединений, чтобы создавать функциональные 3D-печатные узлы. Обратите внимание на эти два метода соединения, которые решают практически любые задачи: защёлкивание и прессовая посадка.

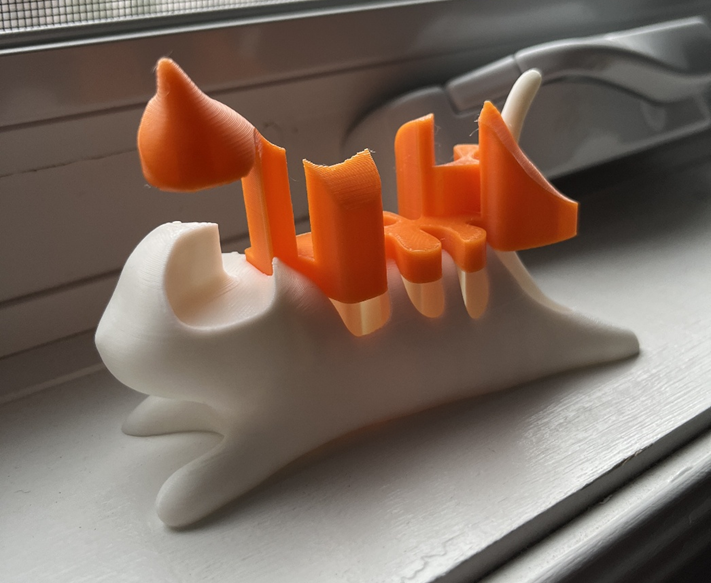

Соединения Snap-Fit

Защёлкивающиеся соединения создают приятный щелчок при соединении деталей. Такие соединения хорошо подходят для узлов, которые должны быть надёжными, но могут время от времени открываться.

Основанные на принципах зазоров, которые обсуждались в первом разделе, защелкивающиеся соединения представляют собой практическое применение, когда гибкий крючок или язычок временно сгибается во время вставки, а затем отскакивает назад за выступ, чтобы зафиксироваться на месте.

Расширенные размеры для защелкивающихся соединений промышленного качества:

- Длина крючка: Как минимум в 2 раза больше толщины крючка (больше для высоконагруженных применений)

- Толщина крючка: Минимум 1,2 мм для PLA, можно уменьшить до 0,8 мм для большей гибкости PETG

- Распродажа: Применить Принцип минимального зазора 0,2 мм к боковым стенам и несоединяющимся поверхностям

- Угол въезда: 30–45° для удобства вставки (более пологие углы для частой сборки/разборки)

- Угол удержания: 90° для надежной фиксации (60–75° для облегчения разборки)

Распространенные проблемы и решения:

- Крючки ломаются во время сборки: Увеличьте длину крючка или используйте более гибкий материал.

- Соединение слишком слабое: Уменьшить зазор или увеличить глубину зацепления крюка

- Слишком сложно собрать: Увеличить угол входа или добавить более выраженные входные фаски

Пресс-соединений

Прессовые посадки представляют собой ещё один вариант применения правильного проектирования зазоров, но с обратным подходом — намеренно создают контролируемое натяжение, а не зазоры. Такие чистые соединения идеально подходят для компонентов, требующих точного выравнивания или вращения.

Различия в размерах, зависящие от материала, для различных функциональных потребностей:

- НОАК: Штифт на 0,1–0,2 мм больше отверстия (0,1 мм для вращающихся посадок, 0,2 мм для статических соединений)

- ПЭТГ: Штифт на 0,05–0,15 мм больше отверстия (более низкие значения обусловлены его большей податливостью)

- АБС: Штифт на 0,1–0,15 мм больше отверстия (идеально подходит для термофиксации)

Совет по дизайну: Фаска под углом 45° на концах штифтов значительно улучшает сборку. Для более прочного соединения увеличивайте площадь контактной поверхности, а не ужесточайте допуски посадки.

Пресс-соединений

Прессовые посадки представляют собой ещё один вариант применения правильного проектирования зазоров, но с обратным подходом — намеренно создают контролируемое натяжение, а не зазоры. Такие чистые соединения идеально подходят для компонентов, требующих точного выравнивания или вращения.

Различия в размерах, зависящие от материала, для различных функциональных потребностей:

- НОАК: Контакт 0.На 1–0,2 мм больше отверстия (0,1 мм для вращающихся посадок, 0,2 мм для статических соединений)

- ПЭТГ: Штифт на 0,05–0,15 мм больше отверстия (более низкие значения обусловлены его большей податливостью)

- АБС: Штифт на 0,1–0,15 мм больше отверстия (идеально подходит для термофиксации)

Совет по дизайну: Фаска под углом 45° на концах штифтов значительно улучшает сборку. Для более прочного соединения увеличивайте площадь контактной поверхности, а не ужесточайте допуски посадки.

1. Создайте базовую структуру контейнера

Возьмите прямоугольную коробку с толщиной стенок 2 мм для небольших контейнеров. Подготовьте подходящую крышку с такой же толщиной стенок. Подберите крышку так, чтобы она перекрывала коробку с зазором ровно 0,2 мм со всех сторон, чтобы предотвратить трение и сохранить аккуратный внешний вид.

2. Добавьте защелкивающиеся элементы к коробке и крышке

На коробке сделайте выступы шириной 4 мм и толщиной 1,5 мм по центру каждой стенки с заходным углом 45° сверху. Для крышки сделайте соответствующие карманы шириной 4,4 мм с небольшим выступом 0,5–1 мм над каждым карманом, чтобы за них зацеплялись выступы. Это обеспечит зазор 0,2 мм с каждой стороны для лёгкой сборки.

3. Оптимизируйте конструкцию для повышения прочности

Добавьте фаски под углом 45° к нижним кромкам и скруглите внутренние углы радиусом не менее 0,8 мм, чтобы предотвратить концентрацию напряжений. Ориентируйте критически важные структурные элементы с учётом направленной прочности напечатанного пластика, размещая слои перпендикулярно ожидаемым направлениям приложения силы.

4. Создайте тестовый образец перед окончательным производством

Разработайте небольшую тестовую модель с одной точкой соединения и несколькими вариантами зазоров (0,1 мм, 0,2 мм, 0,3 мм). Этот быстрый тест сэкономит время и материал, а также позволит вам проверить размеры перед окончательной конструкцией.

Методы проектирования, предотвращающие проблемы сборки

1. Используйте симметричные соединения

По возможности делайте все точки соединения в вашей конструкции идентичными. Это упрощает тестирование, обеспечивает схожее поведение при сборке, экономит время на проектирование и обеспечивает одинаковые результаты. Если одно хорошее соединение работает, все остальные будут работать.

2. Добавить функции руководства по сборке

Предусмотрите выравнивающие выступы для направления компонентов на место до фиксации защёлками. Формируйте асимметричные интерфейсы, где компоненты должны быть выровнены определённым образом. Используйте визуальные индикаторы, такие как стрелки или символы, для мгновенного указания правильного совмещения.

3. План демонтажа

Создайте небольшие углубления, куда можно безопасно нажимать инструментами, не повреждая их. Для часто открываемых деталей разработайте специальные механизмы разблокировки, реагирующие на умеренное усилие. Протестируйте процесс разборки, чтобы убедиться, что соединения выдерживают интенсивную нагрузку.

Контрольный список проверки перед печатью

✓ Осуществление очистки: Убедитесь, что общие принципы зазоров из раздела I правильно применены к вашей конкретной конструкции — 0,1–0,2 мм для сопрягаемых поверхностей, скорректированные на основе результатов калибровки вашего принтера.

✓ Размеры, соответствующие материалу: Убедитесь, что конструктивные элементы соответствуют требованиям к толщине материала (1,2 мм для крючков из PLA, 0,8 мм для PETG и т. д.).)

✓ Оценка навеса: Места соединения печатаются чисто, без сложного удаления подложки, что особенно важно для точных сопрягаемых поверхностей.

✓ Структурные пропорции: Применяйте механические принципы, обеспечивая, чтобы соотношение длины и толщины крючков составляло не менее 2:1 (3:1 для большей надежности).

✓ Эргономика сборки: Все точки вставки имеют соответствующие направляющие элементы, такие как фаски или конусы, для естественного соединения деталей.

Как успешно печатать взаимосвязанные детали на 3D-принтере

После проектирования соединяемых деталей необходимо задать правильные настройки печати, чтобы создать изделия, идеально подходящие друг к другу.

Необходимая калибровка принтера

Выравнивание станины для обеспечения точности размеров

Используйте «бумажный метод» для ручного выравнивания — стандартный лист должен едва протаскиваться под соплом в нескольких точках. Для автоматических систем выполните многоточечную калибровку сетки и проверьте её с помощью тестовой печати, прежде чем приступать к печати прецизионных деталей.

Калибровка E-Steps для потока материалов

Отметьте 100 мм нити, выдавите 50 мм и измерьте оставшееся расстояние. Рассчитайте:

Новые e-шаги = Текущие e-шаги × (50 ÷ Фактическое выдавленное расстояние)

Настройки температуры для соединительных деталей

| Материал | Температура сопла | Температура кровати | Примечания |

| НОАК | 195-200°С | 50-60°С | Более низкие температуры для точности |

| ПЭТГ | 230-240°С | 70-80°С | Лучше для гибких вкладок |

| АБС | 235-245°С | 100-110°С | Требуется корпус |

| ТПУ | 220-230°С | 40-50°С | Печатает очень медленно |

Скорость печати для точности элементов

Уменьшите скорость на 30–50% для создания взаимозаменяемых элементов. Используйте скорость 20–25 мм/с для создания соединительных элементов и 30–40 мм/с для создания внутренних структур. Важнейшие защёлкивающиеся элементы должны печататься медленнее, чем основной элемент.

Настройки слайсера ключей

Высота слоя для детализации

Для точной запрессовки мелких деталей используйте слой толщиной 0,1–0,12 мм, чтобы обеспечить точную проработку мелких деталей и точность размеров. Для большинства сочленяющихся деталей подходит слой толщиной 0,16 мм, что обеспечивает хороший баланс между детализацией и временем печати. Используйте слой толщиной 0,2 мм только для более крупных запрессовок с зазорами более 0,3 мм, поскольку более низкое разрешение может повлиять на критические размеры мелких деталей.

Настройки стен для обеспечения долговечности

Для защёлкивающихся элементов настройте 3–4 периметра, чтобы они выдерживали многократные изгибы, в то время как для стенок контейнера обычно достаточно 2–3 периметров. При печати защёлкивающихся элементов толщиной 1,5 мм, предназначенных для нашего примера коробки, используйте не менее 3 периметров с соплом диаметром 0,4 мм, чтобы обеспечить необходимую прочность при изгибе во время циклов сборки и разборки.

Заполнение для функции

Плотность заполнения регулируется в соответствии с механическими требованиями к различным деталям. Для защёлкивающихся фиксаторов заполнение составляет 30–40%, что обеспечивает баланс прочности и необходимой гибкости при установке. Для основного корпуса контейнера заполнение 15–25% обеспечивает достаточную структурную поддержку без чрезмерного расхода материала. Гироидная форма обеспечивает эффективное соотношение прочности и материала и особенно хорошо подходит для деталей, которые должны изгибаться без поломок.

Стратегия поддержки чистых соединений

По возможности ориентируйте детали так, чтобы минимизировать опоры на сопрягаемые поверхности.Если невозможно избежать использования поддержек, увеличьте расстояние по оси Z до 0,2 мм и уменьшите плотность поддержек до 10–15%, чтобы облегчить демонтаж без повреждения критически важных поверхностей. Используйте интерфейс поддержек с концентрическим рисунком, чтобы создать буфер между конструкцией поддержек и деталью и обеспечить более чистые поверхности соединения.

Горизонтальное расширение для идеальной посадки

Точно отрегулируйте зазор, используя настройки горизонтального расширения вашего слайсера, чтобы компенсировать отклонения, характерные для конкретного принтера. Для плотной посадки с защёлкой используйте отрицательное расширение от -0,05 мм до -0,1 мм, чтобы создать дополнительный зазор. И наоборот, для неплотной посадки с защёлкой используйте положительное расширение от +0,05 мм до +0,1 мм, чтобы затянуть соединение. При работе с многокомпонентными сборками воспользуйтесь настройками для каждой модели, чтобы выборочно регулировать только отдельные компоненты.

Оптимальная ориентация печати

Для функций Snap-Fit

Располагайте выступы так, чтобы слои располагались параллельно их длине, а не поперёк. Такая ориентация делает выступы до 60% прочнее при изгибе, поскольку они не будут разделяться вдоль линий слоёв.

Для прессовых соединений

Для наиболее точного диаметра печатайте штифты так, чтобы их длинная ось располагалась вертикально. Для достижения максимальной округлости печатайте отверстия так, чтобы их ось по возможности была параллельна оси Z.

Для скользящих поверхностей

Располагайте отпечатки так, чтобы линии слоев проходили параллельно направлению скольжения, чтобы уменьшить трение во время сборки и эксплуатации.

Как собрать и завершить обработку напечатанных деталей

Даже самые лучшие детали нуждаются в качественной обработке для идеальной совместимости. В этом разделе рассматриваются практические шаги, которые помогут вам довести детали от печати на принтере до состояния рабочей сборки.

Отрежьте и открутите опоры подальше от точек соединения

Используйте острые резаки для резки заподлицо, чтобы надрезать опоры у основания, а затем открутить их от детали. Для защёлкивающихся язычков сначала надрежьте опоры в нескольких местах, а затем открутите их вдоль длины язычка — никогда не тяните прямо, иначе вы сломаете язычок. Для сложных деталей, где ручное извлечение слишком рискованно, рассмотрите возможность использования растворимых опор: ПВА (растворяется в воде) подходит для ПЛА/ПЭТГ, а УПС (растворяется в воде) — для лимонен) хорошо сочетается с отпечатками из ABS.

Отшлифуйте соединительные поверхности и нанесите подходящую смазку

Постепенно отшлифуйте места соединения (зернистостью 220, затем 400–600), всегда двигаясь в одном направлении и регулярно проверяя прилегание, чтобы не снимать слишком много материала. Для облегчения сборки нанесите немного силиконовой смазки на карабины или используйте сухой графитовый порошок для вращающихся деталей, так как он не липнет и не притягивает пыль. Для стойких АБС-пластиков или ПЭТГ детали (ни в коем случае не PLA), слегка нагрейте их с помощью термофена (на расстоянии 8-10 дюймов в течение 3-5 секунд), чтобы временно повысить гибкость во время сборки.

Сжимайте и качайте детали вместе, равномерно надавливая

Правильно выровняйте детали и равномерно надавливайте, прислушиваясь к приятному щелчку защёлкиваний при правильной посадке. В примере с коробкой начните надавливать с углов и двигайтесь к середине каждой стороны. При плотной посадке используйте лёгкие покачивающие движения, а не прижимайте детали друг к другу прямо. Если они всё равно не соединяются, нанесите немного кускового мыла в качестве временной смазки, которая не повредит пластик.

Исправление тугих, ослабленных или разрывных соединений

Детали слишком тугие? Либо слегка отшлифуйте сопрягаемые поверхности, либо вернитесь к слайсеру и добавьте горизонтальное расширение -0,05 мм. Проверьте, не выдавливает ли принтер слишком много материала, из-за чего детали получаются больше, чем задумано.

Детали слишком свободны? Возможно, ваш принтер недостаточно экструдирует, или для модели требуется меньший зазор. Попробуйте отрегулировать положительное горизонтальное расширение (+0,05 мм) в слайсере или увеличить глубину зацепления крючков.

Детали ломаются во время сборки? Сделайте крючки длиннее по сравнению с их толщиной (стремитесь к соотношению не менее 2:1), проверьте свои температура печати для хорошего склеивания слоев или измените ориентацию печати так, чтобы линии слоев проходили по всей длине гибких деталей.

Создайте свой первый взаимосвязанный проект!

Создание взаимоблокировки 3D-печать Устраняет необходимость в винтах и болтах, что позволяет создавать более чистые и быстрые в сборке проекты. Сосредоточившись на правильных зазорах, подходящих материалах и тщательной печати, вы сможете создавать идеально подогнанные друг к другу детали. Помните, что успех обычно приходит после нескольких пробных образцов — задокументируйте, что подходит для вашего принтера и материалов. Благодаря этим методам ваш 3D-принтер становится не просто инструментом для прототипирования; он позволяет создавать готовые, функциональные объекты без необходимости поиска оборудования.

Q2

Q2