3D印刷技術の主なタイプ

3D プリンティングは多くの業界に影響を与え、プロトタイプ、カスタマイズされた製品、さらには複雑な医療用インプラントの作成などを可能にしました。 3Dプリントには様々な方式があり、それぞれに長所と最適な用途がありますが、主要な方式を理解することが重要です。この記事では、最も一般的な3Dプリント技術の基礎、用途、長所と短所について解説します。これらの技術には、熱溶解積層法(FDM)、光造形法(SLA)、デジタル光造形法(DLP)、選択的レーザー焼結法(SLS)、マテリアルジェッティング、ドロップオンデマンド、サンドバインダージェッティング、メタルバインダージェッティング、直接金属レーザー焼結法(DMLS)、選択的レーザー溶融法(SLM)、電子ビーム溶融法(EBM)が含まれます。これらの方式を理解することで、ニーズに最適な3Dプリント手法を選択できます。

簡単な比較シート:

| テクノロジー | 使用材料 | アプリケーション | 利点 | デメリット |

|---|---|---|---|---|

| FDM | プラスチック | プロトタイプ、モデル | 安くてシンプル | 品質が低い |

| サービスレベル契約 | 樹脂 | スムーズなプロトタイプ | 素晴らしい詳細 | より高価 |

| SLS | ポリマー粉末 | 機能部品 | 強くて耐久性のある部品 | 高い |

| マテリアルジェッティング | フォトポリマー | マルチマテリアル/カラーパーツ | 素晴らしいディテール、多様な素材 | 限られた材料 |

| 国防総省 | フォトポリマー、ワックス | モデル、プロトタイプ | マルチマテリアル能力 | 速度が遅い |

| バインダージェッティング(砂) | 砂、バインダー | 金属鋳造金型 | 複雑なデザイン | 限定的なアプリケーション |

| バインダージェッティング(金属) | 金属粉末、バインダー | 金属部品 | 設計の柔軟性 | 後処理が必要 |

| DMLS | 金属粉末 | 機能的な金属部品 | 高強度、複雑な形状 | 高価で限られた材料 |

| EBM | 金属粉末 | 高性能コンポーネント | 優れた強度 | 非常に高価 |

| DLP | 樹脂 | スムーズなプロトタイプ | 高精度 | 材料が限られており、高価 |

熱溶解積層法(FDM)

FDM 3Dプリントの仕組み

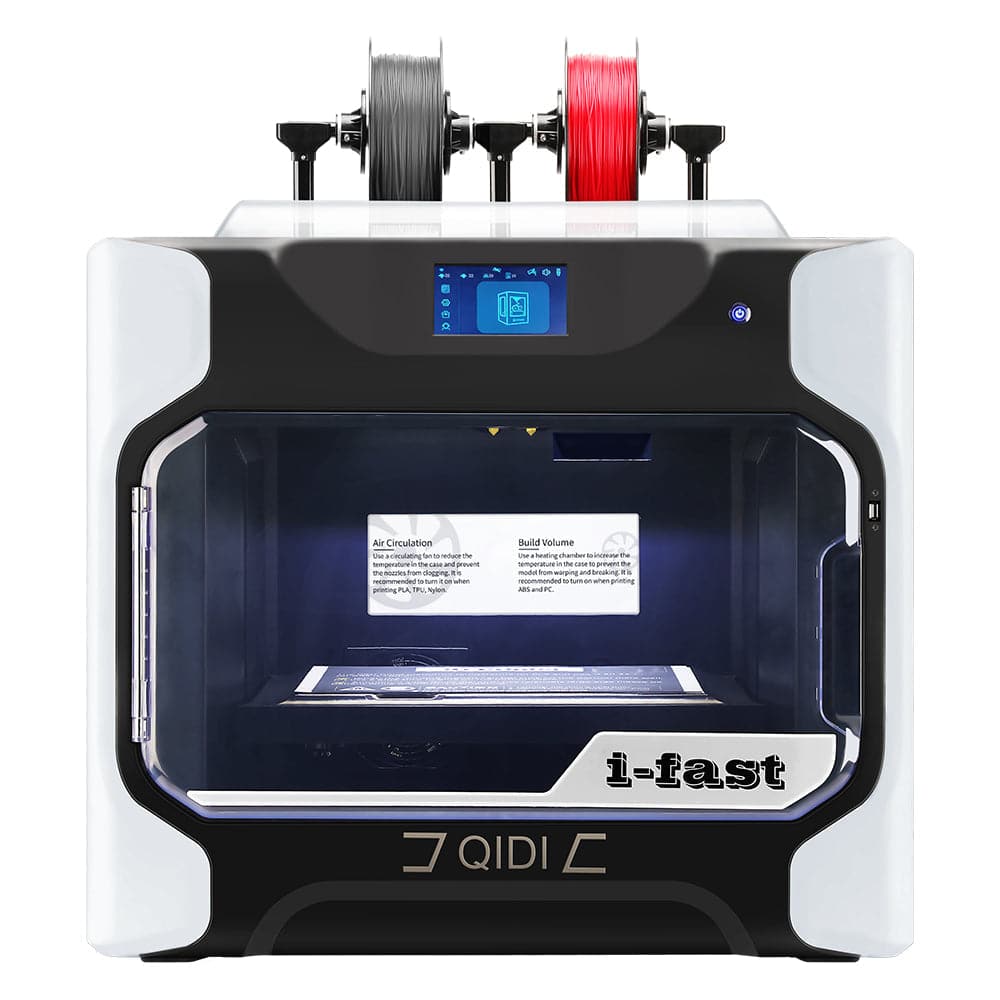

FDM 最も普及し、利用しやすい3Dプリント技術の一つです。このプロセスは、加熱されたノズルから固形プラスチックフィラメントを流し込むことで機能します。ノズルがプラスチックを溶かし、ビルドプレート上に層状に堆積させることで、デジタル設計に基づいた3Dオブジェクトを作成します。

一般的な用途

FDM/FFFは、試作、製品開発、製造ツールや治具、コンセプトモデル、アートプロジェクト、ホビーアイテムの製作など、幅広く利用されています。PLA、ABS、PETG、特殊フィラメントなど、幅広い熱可塑性材料を使用できます。

利点

- 手頃な入場料 デスクトップ3Dプリンター

- 幅広い素材の選択肢 さまざまな用途向け

- 比較的シンプルで安全なプロセス

デメリット

- 他の方法に比べて解像度と表面品質が低い

- 印刷物に層状の線が見える

- 潜在的な問題 反りや弦張りなど

全体的に、FDM/FFFは、 料金、使いやすさ、そして多くの用途での汎用性により、3D プリントで人気のある選択肢となっています。

ステレオリソグラフィー(SLA)

SLA印刷プロセス

SLAは、液状のフォトポリマー樹脂と紫外線(UV)レーザーを用いて、層ごとにパーツを造形する3Dプリント技術です。レーザービームが樹脂の表面を各層に沿ってトレースし、選択的に固化させることで3Dオブジェクトを形成します。

主な用途

SLAは、歯科、宝飾品、製品製造などの業界において、高精度のプロトタイプ、インベストメント鋳造用のパターン、最終用途部品の製造に広く使用されています。滑らかな表面仕上げを実現し、複雑なディテールを再現できるため、これらの用途に最適です。

利点

- 高い精度と精密さ

- 優れた表面品質

- 複雑な形状や微細な特徴を印刷可能

デメリット

- より高価なプリンターと材料 FDM 3Dプリントと比較して

- 材料の種類は限られており、主にフォトポリマー樹脂

- サポート除去などの後処理が必要になることが多い

- 液体樹脂の取り扱いによる潜在的な健康と安全上の懸念

SLA テクノロジーはコストは高くなりますが、優れた印刷品質と詳細な解像度を提供するため、さまざまな分野のさまざまな試作や少量生産のニーズに役立ちます。

デジタル光処理(DLP)

DLP印刷の仕組み

DLP フォトポリマーを用いた3Dプリント技術ですが、レーザーの代わりにプロジェクターを用いて、各層の画像をレジンタンクの表面全体に照射します。これにより、オブジェクトの層全体を一度に素早く硬化させることができます。

主な用途

DLPは、高精度のプロトタイプ、鋳造用パターン、歯科模型、最終用途部品の小ロット生産に最適です。その高速性により、ターンアラウンドタイムの短縮が求められる用途にも適しています。

長所と短所

利点

- SLAに比べて印刷速度が速い

- 高精度と高解像度

- 複雑な形状を印刷可能

デメリット

- FDMプリンターよりも高価

- フォトポリマーに基づく限られた材料オプション

- 樹脂の取り扱いには注意が必要

- 追加の仕上げ/後硬化が必要な場合があります

DLPは、FDMよりもコストは高くなりますが、比較的高速で非常に高い解像度を実現します。複雑なプロトタイプ、鋳造、特殊な製造アプリケーションに最適です。

選択的レーザー焼結(SLS)

SLS印刷プロセス

選択的レーザー焼結(SLS) 高出力レーザーを使用してポリマー粉末の小さな粒子を融合し、固体構造を形成する 3D 印刷プロセスです。レーザーは、3D モデルに基づいて粉末を層ごとに選択的にスキャンして焼結(溶融)します。

製造アプリケーション

SLSは、航空宇宙、自動車、ヘルスケアなどの業界で、機能試作や最終用途部品の製造に広く利用されています。耐久性と耐熱性に優れた部品を製造できるため、製造用途に適しています。

利点

- サポート構造は不要

- 高強度で機能的な部品を生産

- さまざまなポリマー材料を使用可能

デメリット

- 高価な産業用プリンター

- 多孔質表面仕上げには後処理が必要な場合があります

- 厳格な動作環境要件

- 未焼結粉末からの材料廃棄物

SLS はコストは高くなりますが、優れた機械的特性を備えているため、強度と耐熱性が不可欠な耐久性のあるプロトタイプや最終用途の生産部品の製造に最適です。

マテリアルジェッティング(MJ)

MJ印刷プロセス

MJ印刷、別名 ポリジェット マルチジェットプリンティングは、液状のフォトポリマー材料をUV光で選択的に噴射し、層ごとに硬化させる3Dプリンティング技術です。プリントヘッドが造形材料と支持材を同時に吐出します。

代表的な用途

MJは、製品デザイン、製造、歯科、医療、宝飾品など、様々な業界において、非常に精緻なプロトタイプ、コンセプトモデル、そして最終用途部品の製造に優れています。複数の素材と色を一度の造形でプリントできるため、汎用性に優れています。

利点

- 複数の素材や色を印刷可能

- 高精度と微細な解像度

- 滑らかな表面仕上げには、後処理が最小限で済むことが多い

デメリット

- より高価なプリンターと材料

- サポート材を除去する必要があります

- 一部の技術に比べて材料の能力が限られている

マルチマテリアル印刷機能と高精度を備えたマテリアル ジェッティングは、複雑なディテール、テクスチャ、色が必須の要件である多様な試作および製造ニーズに応えます。

ドロップオンデマンド(DOD)

国防総省の印刷プロセス

ドロップオンデマンド(DOD)3Dプリント フォトポリマーやワックスなどの液体材料を、ビルドプラットフォーム上に液滴として選択的に堆積させることで機能します。プリントヘッドがプラットフォーム上を層ごとに移動する際に、液滴は小さなノズルから噴射され、3Dオブジェクトが造形されます。

産業および商業用途

DODは、視覚化モデル、コンセプトプロトタイプ、鋳造パターン、少量生産などに広く利用されています。製造業、航空宇宙産業、自動車産業、宝飾品製造、製品デザインなどの業界で応用されています。

利点

- 複数の素材や色を印刷可能

- 後処理の必要性が少なく、表面が滑らかに仕上がります

- 少量生産でもコスト効率が良い

デメリット

- 一部の技術に比べて速度が遅い

- 限られた材料能力

- サポート構造がしばしば必要

DOD は、マルチマテリアル印刷機能と少量生産時の手頃なコストにより、さまざまな分野で詳細なモデル、プロトタイプ、小ロット製品を作成するための多用途のオプションとして機能します。

砂バインダージェッティング

サンドバインダージェッティングの仕組み

砂 バインダージェッティング 砂と液体バインダーという2つの材料を用いる3Dプリントプロセスです。3Dモデルデータに基づいて、砂の層を堆積させ、バインダーを必要な領域に塗布することで、選択的に結合させます。このプロセスにより、層ごとに固体の砂型またはコアが作成されます。

アプリケーション

サンドバインダージェッティングは、主に鋳造工場や金属鋳造工程において、金属鋳造工程用の砂型や中子を迅速に3Dプリントするために使用されます。複雑な形状設計を可能にし、従来の成形技術に比べて生産を加速します。

利点

- 砂型・コアの製造に費用対効果が高い

- 複雑な形状の印刷が可能

- 天然砂を使用しているので環境に優しい

デメリット

- 印刷された型は強度が限られており、硬化が必要です

- 解像度は他の3Dプリントプロセスよりも低い場合があります

- 用途は主に砂型/中子製造に限定されます

サンド バインダー ジェッティングは、鋳造用途に限定されていますが、金属鋳造プロセス用の非常に複雑な砂型やコアを迅速に作成するためのコスト効率の高い付加製造ソリューションを提供します。

金属バインダージェッティング

金属バインダージェッティングの仕組み

メタルバインダージェッティングは、2成分系金属粉末材料システムを用いて、部品を層ごとに造形します。薄い金属粉末層が堆積され、液体バインダーが3Dモデルデータに基づいて選択的に結合することで、「グリーンパーツ」が形成されます。このグリーンパーツは、脱脂、焼結、浸透などの更なる処理を経て、最終的な高密度金属部品となります。

アプリケーション

この積層造形技術は、航空宇宙、自動車、医療など、さまざまな業界で複雑な形状の金属部品やコンポーネントの製造に応用されています。カスタマイズされた金属部品、工具、機能プロトタイプをオンデマンドで製造することを可能にします。

利点

- 優れた材料特性を持つ高密度、高品質の金属部品を製造します

- 従来の方法では難しい設計の自由度と幾何学的複雑さを実現

- 他の金属3Dプリントプロセスと比較して経済的

デメリット

- 現在、適合する材料の範囲は限られている

- 脱脂や焼結などの追加の後処理手順が必要

- 最終的な部品の品質はプロセスパラメータによって異なる場合があります

設計の柔軟性、コスト効率、およびフル密度の金属部品を作成する機能を組み合わせたメタルバインダージェッティングは、工業用金属部品の生産要件に対するますます魅力的な選択肢として浮上しています。

直接金属レーザー焼結(DMLS)/選択的レーザー溶融(SLM)

DMLS/SLM印刷プロセス

DMLSとSLM は、高出力レーザーを用いて金属部品を層ごとに積層する、類似の積層造形プロセスです。微細な金属粉末を薄く均一に塗布し、3Dモデルデータに基づいてレーザーが粉末粒子を選択的に溶融または焼結することで、金属を融合させ部品を形成します。

主な用途

DMLS/SLM技術は 航空宇宙などの業界で広く採用されているDMLS/SLMは、優れた機械的特性と細部解像度を備えた、高度に複雑で堅牢な金属部品を製造できるため、自動車、医療、歯科などの分野で広く利用されています。航空宇宙産業では、軽量構造部品やエンジン部品に使用されています。自動車分野では、機能試作や量産部品の製造に活用されています。医療分野では、患者固有のインプラントやサージカルガイドなどが挙げられます。歯科分野では、DMLS/SLMはクラウン、ブリッジ、部分入れ歯のフレームワークの製造に使用されています。

利点:

- 優れた材料特性を持つ、強度が高く高密度の金属部品を製造します

- 従来の製造方法では難しい複雑な形状を実現

- 部品の後処理はほとんどまたは全く必要ありません

デメリット:

- 高い 産業用プリンター および金属粉末

- 一部の技術に比べて材料の選択肢が限られている

- 除去する必要があるサポート構造

- 高いエネルギー消費

DMLS と SLM は、優れた設計の自由度と堅牢な機能金属部品を作成する能力を兼ね備えており、さまざまな分野にわたって高性能コンポーネントを製造するための多用途のソリューションです。

電子ビーム溶解(EBM)

EBMの仕組み

EBMは3Dプリントのプロセスです 高真空中で集束した電子ビームを用いて、デジタル3Dモデルに基づいて金属粉末の層を選択的に溶融する装置です。電子ビームは金属粉末粒子を加熱・溶融し、融合・凝固させることで、層ごとに目的の部品を形成します。

高性能アプリケーション

EBM技術は、優れた機械的特性と熱的特性を備えた高品質で高密度の金属部品の製造に最適です。高性能部品を必要とする産業において、航空宇宙産業では航空機エンジン部品や構造部品、自動車産業ではタービンブレードなどの高応力部品、医療産業ではカスタマイズされた整形外科用インプラントや歯科インプラント、エネルギー産業ではガスタービンや発電設備に使用される部品など、様々な用途で活用されています。

利点

- 優れた機械的特性を持つ応力緩和部品を構築します

- ほとんどの場合、サポート構造は必要ありません

- 一部の金属3Dプリントプロセスと比較して、造形速度が速い

- さまざまな高性能金属材料を活用できます

デメリット

- 非常に高価な産業設備と運用コスト

- 高度に専門化された施設と熟練したオペレーターが必要

- 一部の技術と比較して材料の適合性が限られている

- 造形室の寸法による部品サイズの制約

コストが高く、特殊な運用要件があるにもかかわらず、EBM は、高性能コンポーネントに依存する業界全体の厳しいアプリケーション向けに、堅牢で整合性の高い金属部品を製造するという独自の利点を提供します。

3Dプリントでデザインを実現

この記事では、デスクトップFDMやSLAによる低価格な試作から、耐久性の高い部品製造のための産業用SLSまで、多様な3Dプリントプロセスについて解説しました。マルチマテリアル技術は、複雑で多色な造形を可能にします。ダイレクトメタルレーザー焼結法(DMS)とバインダージェッティング法は、設計柔軟性に優れた高性能金属部品を製造します。電子ビーム溶融などの特殊なプロセスは、要求の厳しい産業向けに極めて堅牢な部品を製造します。3Dプリンティングは、材料の改良、速度の高速化、精度の向上とともに進化しており、消費者向け分野から産業分野まで、幅広い分野で導入が進むでしょう。最適な3Dプリンティング技術を選び、アイデアを現実のものにしましょう。

プラス4

プラス4

テック

テック