Comment imprimer des pièces et assemblages imbriqués en 3D

Vous vous souvenez de cette sensation lorsque, après avoir terminé une impression 3D, vous réalisez qu'il vous faut des vis, des écrous et des boulons pour tout assembler ? Bonne nouvelle : ce n'est plus nécessaire. Avec la bonne technique, vous pouvez imprimer des pièces à encliqueter, à coulisser et à verrouiller sans matériel supplémentaire. Ce tutoriel présente des astuces pratiques et efficaces pour créer toutes sortes de pièces, des simples boîtes à encliqueter aux assemblages mobiles.

Les bases des impressions 3D emboîtables

Que sont exactement les pièces imbriquées ?

Emboîtement Les pièces sont des composants imprimés en 3D qui s'assemblent uniquement par leur forme, sans vis, adhésif ni fixation. Ces conceptions utilisent une géométrie précise pour créer des connexions, des plus permanentes aux plus mobiles.

Exemples courants que vous pourriez reconnaître :

- Conteneurs à encliquetage qui se ferment par clic

- Des engrenages qui tournent les uns contre les autres

- Boîtes à charnières fines et flexibles

- Des pièces de type puzzle qui glissent et se verrouillent ensemble

Les conceptions emboîtables sont plus efficaces : elles vous font gagner du temps en évitant de chercher le matériel approprié. Elles offrent un aspect plus épuré, sans vis ni boulons visibles, accélèrent les tests et les itérations de vos conceptions et vous permettent de réaliser des économies en évitant l'achat de pièces supplémentaires. Pour tous les makers, la simplicité de l'impression et de l'assemblage est une raison suffisante pour maîtriser ces méthodes.

Concepts essentiels pour réussir

Jeu et tolérances

Le concept le plus important à maîtriser est le jeu : l’espace intentionnel entre les pièces qui leur permet de s’assembler correctement.

| Type d'ajustement | Dégagement typique | Idéal pour |

| Lâche | 0,2-0,5 mm | Pièces mobiles (charnières, articulations rotatives) |

| Nominal | 0,1-0,2 mm | Pièces qui glissent avec une certaine résistance |

| Presse | 0-0,1 mm | Pièces qui doivent rester connectées mais peuvent être séparées |

| Ingérence | jeu négatif | Connexions permanentes |

Point clé : Concevez toujours en pensant à l'espace. Un ajustement parfait dans votre logiciel de CAO sera souvent trop serré dans l'impression réelle.

Propriétés des matériaux

Différents matériaux créent des résultats différents avec des pièces imbriquées :

PLA : Bon point de départ

✓ Dimensions précises

✓ Connexions rigides

✗ Peut être cassant

✗ Mauvais pour les pièces qui fléchissent lors de l'assemblage

PETG : un excellent produit polyvalent

✓ Plus flexible que le PLA

✓ Idéal pour les ajustements rapides

✓ Connexions durables

✗ Peut être filandreux, affectant précision

TPU/Flexible : Applications spéciales

✓ Parfait pour les charnières vivantes

✓ Excellent pour les pièces qui doivent fléchir

✗ Difficile d'imprimer avec précision

✗ Ne convient pas aux connexions rigides

Conseil pour débutant : Commencer par PLA Pour vos premiers designs emboîtables. Une fois les bases maîtrisées, essayez le PETG pour des assemblages plus robustes.

Calibrage de l'imprimante

Avant de tenter d'emboîter des pièces, assurez-vous que votre imprimante est correctement calibrée :

- Mise à niveau du lit - Base de la précision d'impression

- E-steps - Assure la quantité correcte de filament

- Température - Trouvez le point idéal pour votre matériau

- Débit - Ajuste les dimensions

Souviens-toi: Même la meilleure conception échouera si votre imprimante n'est pas correctement calibrée. Prenez le temps de maîtriser ces bases.

Une fois que vous maîtriserez ces principes fondamentaux, vous serez prêt à explorer des types de joints et des techniques de conception spécifiques.

Comment concevoir des impressions 3D emboîtables et connectées sans matériel

Deux types de connexion essentiels pour les impressions 3D

Nul besoin de maîtriser des dizaines de types d'assemblages pour créer des assemblages fonctionnels imprimés en 3D. Concentrez-vous sur ces deux méthodes d'assemblage qui répondent à la quasi-totalité des besoins d'emboîtement : l'encliquetage et l'insertion forcée.

Connexions à encliquetage

Les emboîtements créent un « clic » satisfaisant lorsque les pièces s'assemblent. Ces connexions sont idéales pour les assemblages nécessitant une fixation solide, mais nécessitant une ouverture occasionnelle.

S'appuyant sur les principes de dégagement abordés dans la première section, les emboîtements représentent une application pratique dans laquelle un crochet ou une languette flexible se plie temporairement lors de l'insertion, puis revient derrière un rebord pour se verrouiller en place.

Dimensions avancées pour des ajustements rapides de qualité de production :

- Longueur du crochet:Au moins 2 fois l'épaisseur du crochet (plus long pour les applications à forte contrainte)

- Épaisseur du crochet:Minimum 1,2 mm pour le PLA, peut être réduit à 0,8 mm pour une plus grande flexibilité du PETG

- Autorisation:Appliquer le Principe de jeu minimum de 0,2 mm spécifiquement aux parois latérales et aux surfaces non communicantes

- Angle d'entrée: 30-45° pour une insertion facile (angles moins prononcés pour un montage/démontage fréquent)

- Angle de rétention: 90° pour un verrouillage sécurisé (60-75° pour un démontage plus facile)

Problèmes courants et solutions :

- Crochets cassés lors du montage: Augmentez la longueur de l'hameçon ou utilisez un matériau plus flexible

- Connexion trop lâche: Réduire le jeu ou augmenter la profondeur d'engagement du crochet

- Trop difficile à assembler: Augmenter l'angle d'entrée ou ajouter des chanfreins d'entrée plus prononcés

Connexions à pression

Les assemblages serrés représentent une autre application de la conception à jeu approprié, mais avec une approche inverse : la création intentionnelle d'interférences contrôlées plutôt que d'espaces. Ces assemblages nets sont idéaux pour les composants nécessitant un alignement ou une rotation précis.

Différences de taille spécifiques aux matériaux pour différents besoins fonctionnels :

- PLA:Broche 0,1 à 0,2 mm plus grande que le trou (0,1 mm pour les ajustements rotatifs, 0,2 mm pour les connexions statiques)

- PETG: Broche 0,05 à 0,15 mm plus grande que le trou (valeurs inférieures en raison de sa plus grande conformité)

- ABS: Broche 0,1 à 0,15 mm plus grande que le trou (idéale pour les applications de thermofixation)

Conseil de conception : Un chanfrein à 45° aux extrémités des axes améliore considérablement l'assemblage. Pour des connexions plus solides, augmentez la surface de contact plutôt que de réduire la tolérance d'ajustement.

Connexions à pression

Les assemblages serrés représentent une autre application de la conception à jeu approprié, mais avec une approche inverse : la création intentionnelle d'interférences contrôlées plutôt que d'espaces. Ces assemblages nets sont idéaux pour les composants nécessitant un alignement ou une rotation précis.

Différences de taille spécifiques aux matériaux pour différents besoins fonctionnels :

- PLA: Broche 0.1 à 0,2 mm plus grand que le trou (0,1 mm pour les ajustements rotatifs, 0,2 mm pour les connexions statiques)

- PETG: Broche 0,05 à 0,15 mm plus grande que le trou (valeurs inférieures en raison de sa plus grande conformité)

- ABS: Broche 0,1 à 0,15 mm plus grande que le trou (idéale pour les applications de thermofixation)

Conseil de conception : Un chanfrein à 45° aux extrémités des axes améliore considérablement l'assemblage. Pour des connexions plus solides, augmentez la surface de contact plutôt que de réduire la tolérance d'ajustement.

1. Créer la structure de base du conteneur

Commencez par une boîte rectangulaire avec des parois de 2 mm pour les petits contenants. Créez un couvercle assorti avec la même épaisseur de paroi. Dimensionnez le couvercle de manière à ce qu'il chevauche la boîte avec un jeu d'exactement 0,2 mm sur tous les côtés afin d'éviter les frottements et de préserver l'aspect soigné.

2. Ajoutez des fonctions d'encliquetage à la boîte et au couvercle

Sur la boîte, créez des languettes de 4 mm de large et 1,5 mm d'épaisseur au centre de chaque paroi, avec un angle d'entrée de 45° sur le dessus. Pour le couvercle, concevez des alvéoles assorties de 4,4 mm de large, avec un petit rebord de 0,5 à 1 mm au-dessus de chaque alvéole pour le verrouillage des languettes. Cela laisse un jeu de 0,2 mm de chaque côté pour un assemblage aisé.

3. Optimiser la conception pour la résistance

Ajoutez des chanfreins à 45° sur les bords inférieurs et arrondissez les angles internes avec un rayon d'au moins 0,8 mm pour éviter la concentration des contraintes. Orientez les éléments structurels critiques de manière à tenir compte des propriétés de résistance directionnelle du plastique imprimé, en plaçant les couches perpendiculairement aux directions de force attendues.

4. Créez une pièce de test avant la production finale

Concevez un petit modèle d'essai avec un seul point de connexion et plusieurs jeux (0,1 mm, 0,2 mm, 0,3 mm). Ce test rapide vous permet de gagner du temps et de l'argent, tout en vérifiant les dimensions avant de vous engager sur la conception complète.

Techniques de conception qui préviennent les problèmes d'assemblage

1. Utilisez des connexions symétriques

Dans la mesure du possible, veillez à ce que tous les points de connexion de votre conception soient identiques. Cela simplifie les tests, permet un comportement d'assemblage similaire, permet de gagner du temps de conception et produit les mêmes résultats. Si une connexion fonctionne, toutes fonctionneront.

2. Ajouter des fonctionnalités de guidage d'assemblage

Fournissez des rainures d'alignement pour guider les composants avant l'engagement des fonctions d'encliquetage. Formez des interfaces asymétriques où les composants doivent s'aligner de manière spécifique. Utilisez des indicateurs visuels tels que des flèches ou des symboles pour visualiser immédiatement l'alignement correct.

3. Planifier le démontage

Créez de petits espaces en retrait où les outils peuvent exercer un effet de levier en toute sécurité sans endommager quoi que ce soit. Pour les pièces fréquemment ouvertes, concevez des mécanismes de déverrouillage spéciaux qui s'enclenchent sous une pression modérée. Testez le démontage pour vous assurer que les connexions résistent à une utilisation intensive.

Liste de contrôle de vérification avant impression

✓ Mise en œuvre de l’autorisation : Vérifiez que les principes généraux de jeu de la section I sont correctement appliqués à votre conception spécifique : 0,1 à 0,2 mm pour les surfaces de contact, ajustés en fonction des résultats d'étalonnage de votre imprimante.

✓ Dimensions adaptées au matériau : Assurez-vous que les éléments structurels répondent aux exigences d'épaisseur spécifiques au matériau (1,2 mm pour les crochets PLA, 0,8 mm pour le PETG, etc.).)

✓ Évaluation du surplomb : Les zones de connexion s'impriment proprement sans retrait difficile du support, ce qui est particulièrement important pour des surfaces de contact précises

✓ Proportions structurelles : Appliquer les principes mécaniques en veillant à ce que les crochets maintiennent un rapport longueur:épaisseur d'au moins 2:1 (3:1 pour une plus grande fiabilité)

✓ Ergonomie d’assemblage : Tous les points d'insertion sont dotés de caractéristiques d'introduction appropriées telles que des chanfreins ou des cônes pour guider les pièces ensemble naturellement

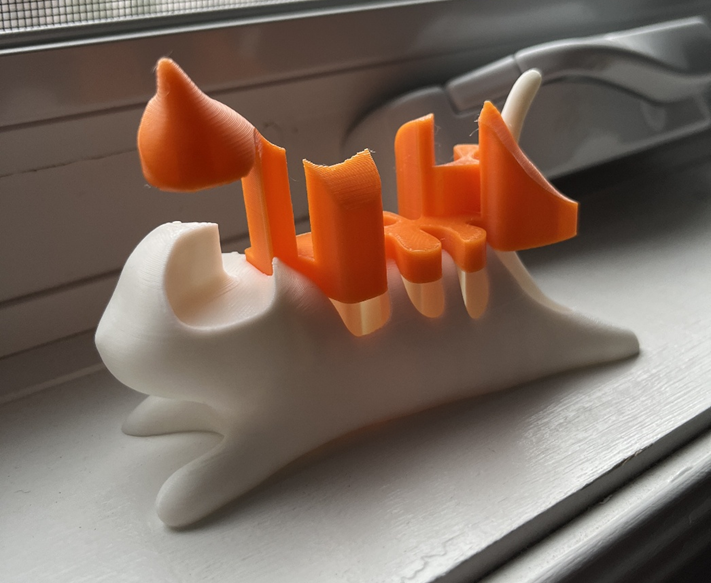

Comment réussir l'impression 3D de pièces emboîtables

Après avoir conçu vos pièces emboîtables, des paramètres d'impression appropriés sont essentiels pour créer des pièces qui s'emboîtent parfaitement.

Calibrage essentiel de l'imprimante

Mise à niveau du lit pour une précision dimensionnelle

Utilisez la méthode papier pour le nivellement manuel : une feuille standard doit à peine glisser sous la buse en plusieurs points. Pour les systèmes automatiques, effectuez un étalonnage de maillage multipoint et vérifiez avec un test d'impression avant de réaliser des pièces de précision.

Étalonnage E-Steps pour le flux de matériaux

Marquez 100 mm de filament, extrudez 50 mm et mesurez la distance restante. Calculez :

Nouveaux e-pas = e-pas actuels × (50 ÷ Distance réelle extrudée)

Réglages de température pour les pièces de connexion

| Matériel | Température de la buse | Température du lit | Notes |

| PLA | 195-200°C | 50-60°C | Températures plus basses pour plus de précision |

| PETG | 230-240°C | 70-80°C | Idéal pour les onglets flexibles |

| ABS | 235-245°C | 100-110°C | Nécessite un boîtier |

| TPU | 220-230°C | 40-50°C | Imprimez très lentement |

Vitesse d'impression pour une précision optimale

Réduisez la vitesse de 30 à 50 % pour les éléments emboîtables. Utilisez 20 à 25 mm/s pour les éléments de connexion et 30 à 40 mm/s pour les structures internes. Les languettes d'encliquetage critiques doivent imprimer plus lentement que le corps principal.

Paramètres du Key Slicer

Hauteur de couche pour les détails

Pour des emboîtements précis avec de petits détails, utilisez une épaisseur de couche de 0,1 à 0,12 mm afin de capturer les détails fins et de garantir la précision dimensionnelle. La plupart des pièces emboîtables fonctionnent bien à 0,16 mm, offrant un bon équilibre entre détails et temps d'impression. Réservez des couches de 0,2 mm uniquement aux emboîtements plus importants avec des jeux supérieurs à 0,3 mm, car une résolution plus grossière peut affecter les dimensions critiques des petits détails.

Paramètres muraux pour la durabilité

Configurez 3 à 4 périmètres pour les attaches à pression afin de garantir leur résistance aux flexions répétées, tandis que 2 à 3 périmètres suffisent généralement pour les parois des conteneurs. Pour l'impression des attaches à pression de 1,5 mm d'épaisseur conçues pour notre exemple de boîte, utilisez au moins 3 périmètres avec une buse de 0,4 mm afin d'assurer une résistance adéquate lors des flexions lors des cycles d'assemblage et de démontage.

Remplissage pour la fonction

Réglez la densité de remplissage en fonction des exigences mécaniques des différentes pièces. Les languettes à encliquetage bénéficient d'un remplissage de 30 à 40 % pour équilibrer résistance et flexibilité d'insertion. Pour le corps principal du conteneur, un remplissage de 15 à 25 % assure un soutien structurel adéquat sans utilisation excessive de matériau. Le motif gyroïde offre un excellent rapport résistance/matériau et est particulièrement adapté aux pièces qui doivent fléchir sans se rompre.

Stratégie de soutien pour des connexions propres

Orientez vos pièces de manière à minimiser les supports sur les surfaces de contact dans la mesure du possible.Lorsque les supports sont indispensables, augmentez la distance Z à 0,2 mm et réduisez la densité du support à 10-15 % pour faciliter le retrait sans endommager les surfaces critiques. Activez une interface de support à motif concentrique pour créer un tampon entre la structure de support et votre pièce, et ainsi obtenir des surfaces de connexion plus nettes.

Expansion horizontale pour un ajustement parfait

Ajustez le jeu grâce aux paramètres d'expansion horizontale de votre slicer afin de compenser les variations spécifiques à l'imprimante. Pour les emmanchements serrés, appliquez une expansion négative comprise entre -0,05 mm et -0,1 mm afin de créer un jeu supplémentaire. À l'inverse, pour les emmanchements lâches, appliquez une expansion positive de +0,05 mm à +0,1 mm afin de renforcer la connexion. Lorsque vous travaillez avec des assemblages multi-pièces, utilisez les paramètres par modèle pour ajuster sélectivement certains composants.

Orientation d'impression optimale

Pour les fonctionnalités Snap-Fit

Positionnez les languettes de manière à ce que les couches soient parallèles à leur longueur, et non transversales. Cette orientation renforce les languettes jusqu'à 60 % lors de la flexion, car elles ne se séparent pas le long des lignes des couches.

Pour les connexions à ajustement serré

Imprimez les axes avec leur axe longitudinal vertical pour des diamètres plus précis. Imprimez les trous avec leur axe parallèle à Z autant que possible pour une meilleure circularité.

Pour surfaces coulissantes

Orientez les impressions de manière à ce que les lignes des couches soient parallèles à la direction de glissement pour réduire la friction lors de l'assemblage et du fonctionnement.

Comment assembler et terminer vos pièces imprimées

Même les pièces les mieux conçues nécessitent une finition soignée pour s'harmoniser parfaitement. Cette section présente les étapes pratiques pour transformer vos pièces de l'imprimante à un assemblage fonctionnel.

Couper et tordre les supports loin des points de connexion

Utilisez une pince coupante bien aiguisée pour couper les supports à leur base, puis faites-les pivoter pour les dégager de la pièce. Pour les languettes à encliquetage, coupez d'abord les supports en plusieurs points, puis enroulez-les sur toute la longueur de la languette ; ne tirez jamais directement, sinon vous la casserez. Pour les pièces complexes où le retrait manuel est trop risqué, pensez à utiliser des supports dissolvants : le PVA (dissout dans l'eau) fonctionne avec le PLA/PETG, tandis que le HIPS (dissout dans limonène) se marie bien avec les impressions ABS.

Poncer les surfaces de connexion et appliquer un lubrifiant approprié

Poncez progressivement les zones de connexion (grain 220 puis 400-600), toujours dans le même sens, et testez fréquemment l'ajustement pour éviter d'enlever trop de matière. Ajoutez une petite quantité de graisse silicone sur les mousquetons pour faciliter l'assemblage, ou utilisez de la poudre de graphite sèche pour les pièces rotatives, car elle ne collera pas et n'attirera pas la poussière. Pour l'ABS ou PETG pièces (jamais de PLA), appliquez brièvement une chaleur douce à partir d'un pistolet thermique (à 8-10 pouces de distance pendant 3 à 5 secondes) pour augmenter temporairement la flexibilité pendant l'assemblage.

Appuyez et balancez les pièces ensemble en exerçant une pression uniforme

Alignez correctement les pièces et appliquez une pression uniforme, en écoutant le « clic » satisfaisant des emboîtements. Pour la boîte d'exemple, commencez par les coins et progressez vers le milieu de chaque côté. Pour les emboîtements serrés, effectuez un léger mouvement de bascule plutôt que de forcer les pièces. Si elles ne s'assemblent toujours pas, appliquez une petite quantité de savon en barre comme lubrifiant temporaire qui n'endommagera pas le plastique.

Réparer les connexions serrées, desserrées ou cassées

Pièces trop serrées ? Poncez légèrement les surfaces de contact ou utilisez votre trancheuse et ajoutez une dilatation horizontale de -0,05 mm. Vérifiez si votre imprimante extrude trop, ce qui rend les pièces plus grandes que prévu.

Pièces trop lâches ? Il est possible que votre imprimante sous-extrude ou que le design nécessite moins d'espace. Essayez d'ajuster l'expansion horizontale positive (+0,05 mm) dans votre slicer ou d'augmenter la profondeur d'engagement des crochets.

Des pièces se cassent lors de l'assemblage ? Faites les crochets plus longs par rapport à leur épaisseur (visez un rapport d'au moins 2:1), vérifiez votre température d'impression pour une bonne liaison des couches, ou modifiez l'orientation de l'impression afin que les lignes des couches s'étendent sur toute la longueur des pièces flexibles.

Concevez votre premier projet d’emboîtement !

Créer des emboîtements impressions 3D Élimine le besoin de vis et de boulons, pour des projets plus propres et plus rapides à assembler. En privilégiant les jeux corrects, les matériaux appropriés et des techniques d'impression soignées, vous pouvez produire des pièces parfaitement assemblées. N'oubliez pas que la réussite est généralement obtenue après quelques essais ; documentez ce qui fonctionne pour votre imprimante et vos matériaux spécifiques. Grâce à ces techniques, votre imprimante 3D devient bien plus qu'un simple outil de prototypage ; elle produit des objets complets et fonctionnels, sans avoir à chercher du matériel.

Q2

Q2