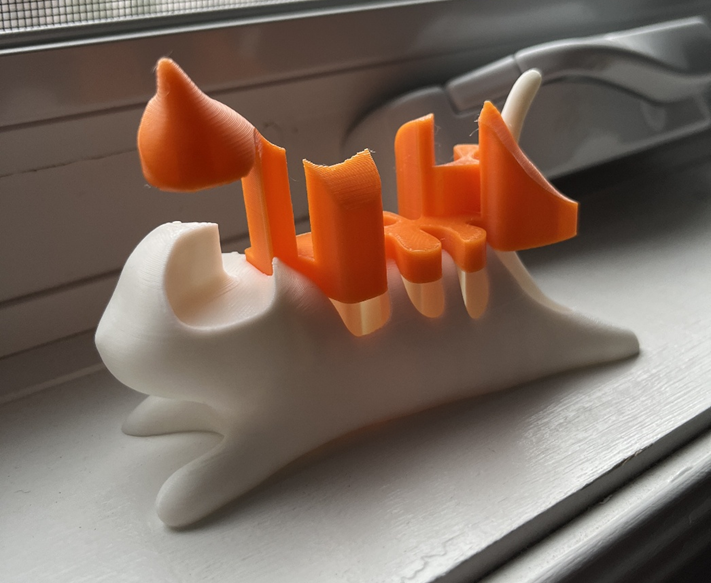

インターロックパーツとアセンブリを3D印刷する方法

3Dプリントを終えて、組み立てるのにネジやナット、ボルトが必要だと気づいた時の気持ち、覚えていますか?朗報です。もうそんな必要はありません。適切なテクニックを使えば、追加のハードウェアを使わずに、スナップ、スライド、ロックで組み立てられるパーツをプリントできます。このチュートリアルでは、シンプルなスナップフィットボックスから可動式のアセンブリまで、あらゆるものを作るのに実際に役立つヒントを紹介します。

インターロッキング3Dプリントの基本

インターロック部品とは何ですか?

連動 パーツは3Dプリントされた部品で、形状のみで接続します。ネジ、接着剤、留め具は不要です。これらのデザインは、鋭利な形状を活かし、恒久的な接続から可動接続まで、様々な接続を実現します。

あなたが認識しているかもしれない一般的な例:

- カチッと閉まるスナップフィットコンテナ

- 互いに回転する歯車

- 薄くて柔軟なヒンジを備えたボックス

- パズルのようなピースがスライドしてロックします

インターロッキング設計は、適切なハードウェアを探す必要がなくなるため、時間を節約できるという点でより効率的です。インターロッキング設計は、ネジやボルトが見えないため見た目がすっきりしており、設計のテストと反復作業が迅速化されるだけでなく、追加部品を購入する必要がないためコストも削減できます。すべてのメーカーにとって、印刷して組み立てるだけで済むという点は、これらの方法を習得する十分な理由です。

成功のための必須概念

クリアランスと許容差

習得すべき最も重要な概念はクリアランスです。クリアランスは、部品が適切に組み合わさるように部品間に意図的に設けた隙間です。

| フィットタイプ | 標準クリアランス | 最適な用途 |

| ゆるい | 0.2~0.5mm | 自由に動く部品(ヒンジ、回転ジョイント) |

| 名目 | 0.1~0.2mm | ある程度の抵抗を伴って滑る部品 |

| プレス | 0~0.1mm | 接続したままでも分離できる部品 |

| 干渉 | 負のクリアランス | 永続的な接続 |

重要なポイント: 常にクリアランスを考慮して設計してください。 CADソフトウェア 実際の印刷では狭すぎることがよくあります。

材料特性

異なる素材を使用すると、連結パーツで異なる結果が生まれます。

PLA: 良い出発点

✓ 正確な寸法

✓ 強固な接続

✗ 脆くなる可能性がある

✗ 組み立て中に曲がる部品には適していません

PETG: 素晴らしいオールラウンダー

✓ PLAよりも柔軟性が高い

✓ スナップフィットに最適

✓ 耐久性のある接続

✗ 糸を引くと、影響を与える 精度

TPU/フレキシブル: 特殊用途

✓リビングヒンジに最適

✓ 曲げが必要な部品に最適

✗ 正確に印刷するのは難しい

✗ 剛性接続には適していません

初心者向けヒント: まずは 人民解放軍 初めてのインターロッキング設計に最適です。基本を理解したら、より堅牢な接続のためにPETGをお試しください。

プリンターのキャリブレーション

インターロック部品を試してみる前に、プリンターが適切に調整されていることを確認してください。

- ベッドレベリング - 印刷精度の基礎

- Eステップ - フィラメントの正しい量を確保

- 温度 - 素材に最適な温度を見つける

- 流量 - 寸法を微調整する

覚えて: プリンターのキャリブレーションが適切でなければ、どんなに優れたデザインでも失敗してしまいます。まずは、これらの基本を正しく理解しましょう。

これらの基礎を習得すると、特定のジョイント タイプと設計手法を検討する準備が整います。

ハードウェアなしで接続できる連結3Dプリントの設計方法

3Dプリントに必須の2つの接続タイプ

機能的な3Dプリントアセンブリを作成するために、数十種類のジョイントを習得する必要はありません。ほぼすべての連結ニーズを満たす、スナップフィットとプレスフィットという2つの接続方法に注目してください。

スナップフィット接続

スナップフィットは、パーツが組み合わさった時に心地よい「カチッ」という音を生み出します。この接続は、しっかりと固定する必要があるものの、時々開ける必要がある組み立てに最適です。

最初のセクションで説明したクリアランスの原理を基にして、スナップフィットは、柔軟なフックまたはタブが挿入時に一時的に曲がり、その後棚の後ろで跳ね返って所定の位置に固定されるという実用的なアプリケーションを表します。

生産品質のスナップフィットを実現する高度な寸法:

- フックの長さ: フックの厚さの少なくとも2倍(高応力の用途ではより長い)

- フックの厚さ: PLAの場合は最小1.2mm、PETGの場合は柔軟性を高めるために0.8mmまで薄くすることができます。

- クリアランス: 適用する 0.2mmの最小クリアランス原理 側壁および非接続面

- 進入角度: 挿入しやすい30~45°(頻繁に組み立て/分解する場合は浅い角度)

- 保持角度: 確実なロックには90°(取り外しを容易にするには60~75°)

よくある問題と解決策:

- 組み立て中にフックが壊れる: フックの長さを増やすか、より柔軟な素材を使用する

- 接続が緩すぎる: クリアランスを減らすか、フックのかみ合い深さを増やす

- 組み立てが難しすぎる: 進入角を大きくするか、より顕著な進入面取りを追加します

プレスフィット接続

プレスフィットは、適切なクリアランス設計のもう一つの応用例ですが、逆のアプローチを採用しています。つまり、隙間ではなく、意図的に制御された干渉を作り出すのです。このクリーンな接続は、精密な位置合わせや回転が必要な部品に最適です。

さまざまな機能ニーズに合わせた素材別のサイズの違い:

- 人民解放軍: ピンは穴より0.1~0.2mm大きい(回転フィットの場合は0.1mm、静的接続の場合は0.2mm)

- PETG: ピンは穴より0.05~0.15mm大きい(コンプライアンスが大きいため、値は低くなります)

- ABS: ピンは穴より0.1~0.15mm大きい(ヒートセット用途に最適)

デザインのヒント: ピン端面を45°面取りすることで、組み立て性が大幅に向上します。より強固な接続を実現するには、はめあい公差を狭めるのではなく、接触面積を増やすことをお勧めします。

プレスフィット接続

プレスフィットは、適切なクリアランス設計のもう一つの応用例ですが、逆のアプローチを採用しています。つまり、隙間ではなく、意図的に制御された干渉を作り出すのです。このクリーンな接続は、精密な位置合わせや回転が必要な部品に最適です。

さまざまな機能ニーズに合わせた素材別のサイズの違い:

- 人民解放軍: ピン0。穴より1~0.2mm大きい(回転フィットの場合は0.1mm、静的接続の場合は0.2mm)

- PETG: ピンは穴より0.05~0.15mm大きい(コンプライアンスが大きいため、値は低くなります)

- ABS: ピンは穴より0.1~0.15mm大きい(ヒートセット用途に最適)

デザインのヒント: ピン端面を45°面取りすることで、組み立て性が大幅に向上します。より強固な接続を実現するには、はめあい公差を狭めるのではなく、接触面積を増やすことをお勧めします。

1. 基本的なコンテナ構造を作成する

小型容器用に、厚さ2mmの壁を使った長方形の箱を用意します。同じ壁厚の蓋も作ります。蓋は箱と重なるように、四辺に0.2mmの隙間を設け、摩擦を防ぎつつ見た目もすっきりと保つようにサイズを決めます。

2. ボックスと蓋にスナップ機能を追加する

箱の各壁の中央に、幅4mm、厚さ1.5mmのタブを設け、上部は45°の引き込み角度でタブを取り付けます。蓋には、幅4.4mmのポケットを設計し、各ポケットの上部にタブを固定するための0.5~1mmのリップを設けます。これにより、両側に0.2mmの隙間が確保され、スムーズな組み立てが可能になります。

3. 強度を考慮した設計の最適化

応力集中を防ぐため、下端に45°の面取りを施し、内角には少なくとも0.8mmの半径で丸みをつけます。重要な構造要素は、印刷されたプラスチックの方向性強度特性を考慮して配置し、予想される力の方向に対して層を垂直に配置します。

4. 最終生産前にテストピースを作成する

接続点を1点だけとし、クリアランスを複数種類(0.1mm、0.2mm、0.3mm)設定した小型のテストモデルを設計します。この迅速なテストにより、時間と材料を節約できるだけでなく、最終設計に着手する前に寸法を検証できます。

組み立て上の問題を防ぐ設計手法

1. 対称的な接続を使用する

可能な限り、設計全体の接続ポイントを同一にしてください。これによりテストが簡単になり、組み立て動作も類似し、設計時間を節約し、同じ結果が得られます。1つの接続がうまく機能すれば、他の接続もすべて正常に動作するはずです。

2. 組み立てガイド機能を追加する

スナップ機構を嵌合させる前に、部品を所定の位置に導くためのアライメントリッジを提供します。部品を特定の方法で位置合わせする必要がある場合、非対称のインターフェースを形成します。矢印やシンボルなどの視覚的なインジケータを配置することで、適切な位置合わせがすぐに確認できます。

3. 解体計画

工具が安全にてこ作用を及ぼし、何も損傷させない小さな凹部を設けてください。頻繁に開けられる部品には、適度な圧力で固定できる特別なリリース機構を設計してください。分解手順をテストし、接続部が過酷な使用にも耐えられることを確認してください。

印刷前検証チェックリスト

✓ クリアランスの実装: セクションIの一般的なクリアランスの原則が、プリンタのキャリブレーション結果に基づいて調整された、嵌合面のクリアランスが0.1~0.2mmであることを確認し、特定の設計に正しく適用されていることを確認します。

✓ 素材に適した寸法: 構造要素が材料固有の厚さ要件を満たしていることを確認します (PLA フックの場合は 1.2 mm、PETG の場合は 0.8 mm など)。)

✓ オーバーハング評価: 接続部分は、特に精密な合わせ面にとって重要な、困難なサポート除去なしできれいに印刷されます。

✓ 構造比率: フックの長さと厚さの比率が少なくとも 2:1 (信頼性を高めるには 3:1) になるように機械原理を適用します。

✓ 組み立ての人間工学: すべての挿入ポイントには、面取りやテーパーなどの適切なリードイン機能があり、部品を自然にガイドします。

連結部品を3Dプリントで成功させる方法

連結パーツを設計した後は、完璧にフィットするパーツを作成するために適切な印刷設定が不可欠です。

必須のプリンターキャリブレーション

寸法精度のためのベッドレベリング

手動でレベリングを行う場合は、「紙法」を使用してください。標準的なシートであれば、ノズルの下を複数のポイントでわずかに擦れる程度です。自動システムの場合は、精密部品の加工を行う前に、マルチポイントメッシュキャリブレーションを実行し、テストプリントで検証してください。

マテリアルフローのE-Stepsキャリブレーション

フィラメントを100mmに印を付け、50mm押し出して残りの距離を測ります。計算は以下のとおりです。

新しいeステップ = 現在のeステップ × (50 ÷ 実際の押し出し距離)

接続部の温度設定

| 材料 | ノズル温度 | ベッド温度 | 注記 |

| 人民解放軍 | 195~200℃ | 50~60℃ | 精度を高める低温 |

| PETG | 230~240℃ | 70~80℃ | フレキシブルタブに最適 |

| ABS | 235~245℃ | 100~110℃ | エンクロージャが必要 |

| TPU | 220~230℃ | 40~50℃ | 印刷が非常に遅い |

特徴精度のための印刷速度

連結部の場合は速度を30~50%落としてください。接続部には20~25mm/秒、内部構造には30~40mm/秒の速度で造形してください。重要なスナップフィットタブは本体よりも遅く造形してください。

キースライサー設定

詳細のレイヤーの高さ

微細な形状の精密なスナップフィットを実現するには、0.1~0.12mmの積層ピッチで造形することで、微細なディテールを捉え、寸法精度を確保できます。ほとんどのインターロッキングパーツは0.16mmで問題なく造形でき、ディテールと造形時間のバランスが良好です。0.2mmの積層ピッチは、クリアランスが0.3mmを超える大きなプレスフィットにのみ使用してください。粗い解像度は、微細な形状の重要な寸法に影響を与える可能性があります。

耐久性のための壁の設定

スナップフィット機構は繰り返しの曲げに耐えられるよう、3~4周の外周を設定します。一方、容器の壁面は通常2~3周で十分です。箱の例で設計した1.5mm厚のスナップタブを印刷する場合は、組み立てと分解のサイクルにおける曲げ動作時に適切な強度を確保するために、0.4mmノズルで少なくとも3周の外周を設定してください。

機能のためのインフィル

充填密度は、様々な部品の機械的要件に応じて設定してください。スナップフィットタブの場合、強度と挿入に必要な柔軟性のバランスをとるために、30~40%の充填が効果的です。容器本体の場合、15~25%の充填で十分な構造的サポートが得られ、過剰な材料使用を避けられます。ジャイロイドパターンは効率的な強度対材料比を提供し、破損することなく曲げられる必要がある部品に特に適しています。

クリーンな接続のためのサポート戦略

可能な限り、合わせ面のサポートが最小限になるように部品を配置します。サポートが避けられない場合は、Z距離を0.2mmに増やし、サポート密度を10~15%に下げることで、重要な表面を損傷することなくサポートを容易に除去できます。同心円パターンのサポートインターフェースを有効にすると、サポート構造とパーツの間にバッファ層が作成され、接続面がよりクリーンになります。

完璧なフィット感のための水平拡張

スライサーの水平方向の拡張設定を使用してクリアランスを微調整し、プリンタ固有のばらつきを補正します。きついプレスフィットの場合は、-0.05mm~-0.1mmの負の拡張を適用してクリアランスを増やします。逆に、緩いスナップフィットの場合は、+0.05mm~+0.1mmの正の拡張を適用して接続を強化します。複数の部品で構成されるアセンブリの場合は、モデルごとの設定を利用して、特定のコンポーネントのみを調整できます。

最適な印刷方向

スナップフィット機能の場合

タブは、層がタブの長さに交差するのではなく、タブの長さに平行になるように配置します。この配置により、タブが層に沿って剥がれにくくなり、曲げ加工時にタブの強度が最大60%向上します。

プレスフィット接続用

ピンの長軸を垂直にすると、直径の精度が最も高くなります。穴の軸は可能な限りZ軸と平行にすると、真円度が向上します。

摺動面用

組み立ておよび操作中の摩擦を減らすために、層ラインがスライド方向と平行になるように印刷を配置します。

印刷した部品を組み立てて仕上げる方法

最高の設計のパーツであっても、うまく機能させるには適切な仕上げが必要です。このセクションでは、パーツをプリンターから組み立てて動作させるまでの実践的な手順を説明します。

接続ポイントからサポートを切断してねじる

鋭利なフラッシュカッターを使用してサポートの根元を切り取り、パーツから回しながら取り外します。スナップフィットタブの場合は、最初に複数の箇所でサポートを切断し、タブの長さに沿って転がしながら取り外します。まっすぐに引き抜くとタブが破損するため、絶対にしないでください。手作業で取り外すのがリスクの高い複雑なパーツの場合は、溶解性サポートの使用を検討してください。PVA(水に溶ける)はPLA/PETGに、HIPS(水に溶ける)はPLA/PETGに使用できます。 リモネン) は ABS プリントとよく合います。

接続面を研磨し、適切な潤滑剤を塗布する

接続部は220番から400~600番のサンドペーパーで段階的に研磨し、常に一方向に動かしながら、研磨しすぎないよう頻繁にかみ合わせテストを行ってください。スナップフックにシリコングリースを少量塗布すると組み立てが楽になります。回転部分には、粘着性や埃の付着を防ぐため、乾燥グラファイトパウダーを使用してください。頑固なABS樹脂や PETG パーツ(PLA は使用しないでください)を組み立てる際は、ヒートガンで軽く熱を当てて(8 ~ 10 インチ離れたところから 3 ~ 5 秒間)、一時的に柔軟性を高めます。

均一な圧力で部品を押して揺らす

部品を正しく位置合わせし、均等に圧力をかけます。正しくはめ込まれたら、スナップフィットの心地よい「カチッ」という音が聞こえるはずです。例の箱の場合、まず角から押し始め、各辺の中央に向かって押し進めます。きつく圧入されている場合は、無理やりまっすぐに押し込むのではなく、優しく揺らしながら押し込んでください。それでもうまく接続しない場合は、プラスチックを傷つけない一時的な潤滑剤として、少量の固形石鹸を塗布してください。

きつい、緩い、または壊れた接続を修復する

部品がきつすぎますか? 接合面を軽く研磨するか、スライサーに戻って水平方向に-0.05mmの拡張を追加してください。プリンターの押し出しが過剰で、部品が設計よりも大きくなっていないか確認してください。

部品が緩すぎますか? プリンターの押し出し量が不足しているか、デザインのクリアランスが不足している可能性があります。スライサーの水平方向の拡張度をプラス(+0.05mm)に調整するか、フックの噛み合い深さを増やしてみてください。

組み立て中に部品が壊れる? フックの長さは太さに対して長くし(少なくとも2:1の比率を目指します)、 印刷温度 層の結合を良好にするために、または、層の線が柔軟な部品の長さに沿って走るように印刷方向を変更します。

最初のインターロッキング プロジェクトを設計しましょう。

連動の作成 3Dプリント ネジやボルトが不要になり、よりクリーンで、より速く組み立てられるプロジェクトが実現します。適切なクリアランス、適切な材料、そして慎重なプリント技術に重点を置くことで、完璧にフィットするパーツを製作できます。成功は通常、いくつかのテストピースを経て得られることを覚えておいてください。お使いのプリンターと材料に最適なものを記録してください。これらの技術を活用することで、3Dプリンターは単なる試作ツール以上の存在となり、ハードウェアを探すことなく、完成度の高い機能的なオブジェクトを作成できるようになります。

Q2

Q2