3D -Druckbehebung: 15 häufigste Probleme und Lösungen

3D-Drucktechnologie ermöglicht es Menschen, Prototypen zu erstellen und Teile innovativ herzustellen. Wie bei jedem komplexen System, das Software, Hardware, Materialien und Geräteeinstellungen umfasst, können jedoch Probleme auftreten, die die Druckqualität mindern und zu einem Druckfehler führen. Für 3D-Druck-Fans ist es wichtig, strukturierte Fähigkeiten zur Fehlerbehebung zu erlernen. So können Sie den größtmöglichen Nutzen aus der Technologie ziehen und stets hochwertige Objekte drucken. Auch wenn die Fehlersuche zunächst schwierig erscheint, fördert sie das logische Denken, hilft beim Verständnis der Druckerfunktion und stärkt das Selbstvertrauen, Probleme selbst zu beheben.

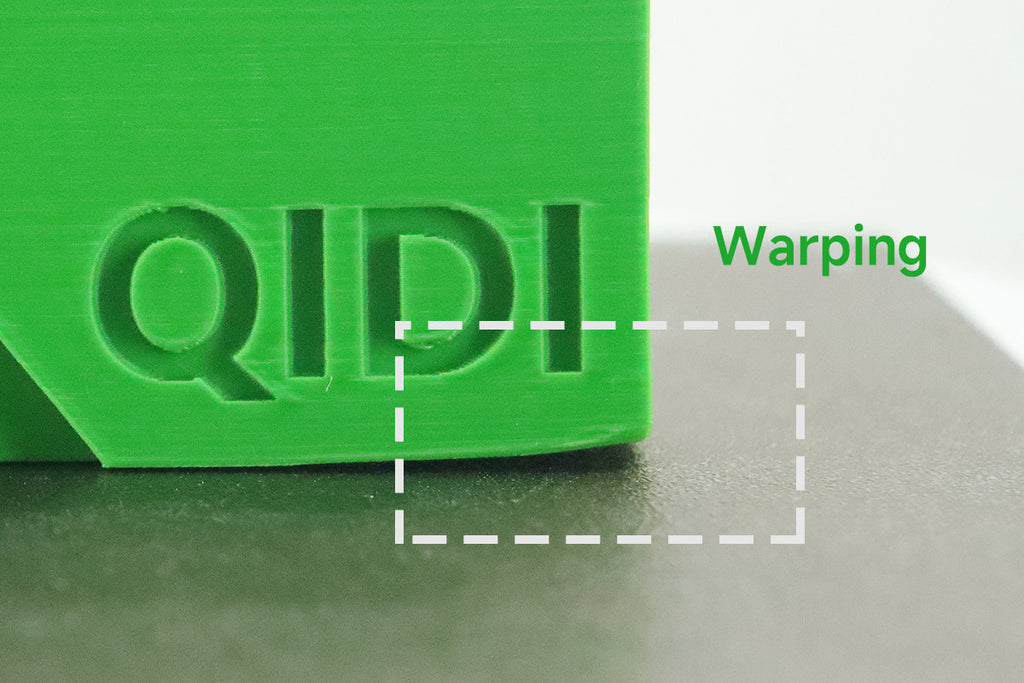

Problem 1: Verziehen

Was ist Verformung und warum tritt sie auf?

Verziehen entsteht, wenn sich die Ecken und Kanten von 3D-gedruckten Objekten nach oben biegen und verformen. Dies liegt daran, dass einige Bereiche des Teils beim Drucken jeder Schicht schneller abkühlen und schrumpfen als andere. Dies führt zu ungleichmäßiger Spannung und Spannung. Große, flache Oberflächen, scharfe Ecken und kleine Kontaktpunkte mit dem Druckbett verschlimmern die Verformung. Faktoren, die zu einer zu hohen inneren Spannung führen, sind eine schlechte Betthaftung, eine zu niedrige Druckbetttemperatur, eine falsch eingestellte Düsenhöhe, fehlende Lüfter und extreme Raumtemperaturen.

So verhindern Sie Verformungen

Glücklicherweise können einfache Anpassungen praktisch Verziehen vermeiden:

- Aktivieren Sie Kühlventilatoren, um eine gleichmäßige Temperatur aufrechtzuerhalten.

- Verwenden Sie ein beheiztes Druckbett und experimentieren Sie mit höheren Temperaturen.

- Probieren Sie andere Oberflächenbeschichtungen wie Kleber, Haarspray oder Spezialklebstoffe aus, um die Betthaftung zu maximieren.

- Optimieren Sie die Nivellierung des Druckbetts und die Düsenhöhe für eine ordnungsgemäße Quetschung der ersten Schicht.

- Verlangsamen Sie die Druckgeschwindigkeit der Außenhülle, damit die Schichten gleichmäßig abkühlen können.

- Vermeiden Sie Zugluft und Temperaturschwankungen im Umfeld des 3D-Druckers. Fortschrittliche 3D-Drucker wie der QiDi

X-Max 3 auch verwenden Aktive Kammerheizung Technologie, wobei eine stabile Innentemperatur von 65 °C aufrechterhalten wird, um ein Verziehen der Teile zu verhindern.

Mit einer gewissen Kalibrierung kann die Verformung kein Problem mehr darstellen, sodass Benutzer größere und anspruchsvollere Druckaufträge freigeben können.

Problem 2: Schichtverschiebung

Was ist Schichtverschiebung und warum tritt sie auf?

Das präzise Stapeln von Schichten ist für den 3D-Druck von grundlegender Bedeutung. Schichtverschiebung Bezeichnet ein Ausrichtungsproblem, bei dem Schichten horizontal verschoben sind und nicht mehr mit dem Rest des Drucks übereinstimmen. Dies kann von geringfügigen Oberflächenproblemen bis hin zu komplett kollabierten Modellen alles verursachen.

Schichtverschiebungen zeigen sich als Treppenstufenmuster, die auf höheren vertikalen Flächen am deutlichsten sichtbar sind. Verschiebungen entstehen, wenn die Druckdüse mit Gewalt auf bereits aufgetragenes Material stößt und Schichten so aus ihrer programmierten Position verdrängt. Zu starke Vibrationen können außerdem die Spurführung des Druckers beeinträchtigen und zu Verschiebungen führen.

So verhindern Sie eine Schichtverschiebung.

- Befestigen und verstärken Sie wichtige Druckerkomponenten sicher.

- Aktivieren Sie die Beschleunigungs- und Ruckkontrolle für sanftere Richtungsänderungen.

- Kalibrieren Sie die Ströme und Vorschubgeschwindigkeitsgrenzen des Schrittmotortreibers.

- Stellen Sie sicher, dass die Führungsschienen oder Riemen nicht zu locker sind.

- Stellen Sie den Drucker auf eine stabile Oberfläche in einer vibrationsarmen Umgebung.

- Fügen Sie Elastizitätsmerkmale wie Krempen für bessere Stabilität hinzu.

Durch Beachtung möglicher Vibrationsquellen und der Druckermechanik können Benutzer störende Schichtverschiebungen vermeiden.

Problem 3: Drucke haften nicht am Druckbett

Warum ist die Betthaftung wichtig?

Für den Erfolg beim 3D-Druck ist es entscheidend, dass die erste Schicht fest am Druckbett haftet. Die erste Schicht muss vollständig am Druckbett haften, damit die nächsten Schichten beim Drucken fest daran haften. Die Haftung am Druckbett hängt maßgeblich davon ab, ob das geschmolzene Filament dick und klebrig genug ist, um an der Druckbettoberfläche zu haften.

Wenn sich neue Schichten leicht trennen, anstatt fest zu haften, treten Probleme wie gebogene Ecken, zusammengefallene Drucke und klumpige, unordentliche Schichten auf. Eine schlechte Haftung der ersten Schicht ruiniert die Drucke. Eine gute Betthaftung ist jedoch die Grundlage für den Rest des Drucks, sodass die Schichten richtig miteinander verbunden werden. Durch das Erreichen einer hervorragenden Klebrigkeit der ersten Schicht wird das Drucken hoher, zuverlässiger Strukturen erleichtert.

Warum haften Ausdrucke nicht am Bett?

- Zu den Ursachen für eine schlechte Haftung der ersten Schicht gehören:

- Unzureichende Reinigung, die Staub-, Fett- oder Ölrückstände hinterlässt.

- Unsachgemäße Nivellierung des Druckbetts und Düsenhöhe.

- Niedrige Betttemperatur, Kunststoff kühlt zu schnell ab.

- Inkompatible Bauoberfläche für das gewählte Filament.

- Anfängliche Schichthöhe zu hoch eingestellt.

- Die erste Schicht wird vor dem Verkleben zu schnell gedruckt.

Lesen Sie diesen Leitfaden, um mehr zu erfahren: Warum haftet mein 3D-Druck nicht am Bett?

So verbessern Sie die Bett- und Zwischenschichthaftung

Benutzer können Verbesserung der Bett- und Zwischenschichthaftung durch diese Schlüsselstrategien:

- Reinigen Sie die Druckoberflächen gründlich mit Isopropylalkohol.

- Verwenden Sie spezielle Klebelösungen wie Klebstoffe, Klebebänder oder ABS/Aceton-Aufschlämmung.

- Optimieren Sie die Nivellierung, um eine ordnungsgemäße Quetschung der ersten Schicht zu erreichen.

- Passen Sie Temperaturen und Gehäusebedingungen für eine bessere Bindung an.

- Verlangsamen Sie kritische Druckbewegungen, um den Kontakten Zeit zum Verschmelzen zu geben.

- Ändern Sie die Slicer-Einstellungen, z. B. durch Erhöhen der Extrusionsbreite.

Durch entsprechende Fehlerbehebung und Anpassungen an Drucker, Software und Umgebungsfaktoren können Benutzer die für den Erfolg des 3D-Drucks erforderliche Haftung herstellen.

Problem 4: Fadenbildung oder Nässen

Was sind Fadenziehen und Nässen?

Bespannung äußert sich in störenden Plastikfetzen und -strängen, die über die bedruckten Bereiche hinausragen. Die dünnen Fäden können herunterhängen und feine Details und Überhänge beschädigen. In schweren Fällen führt die Ansammlung zu Verstopfungen oder blockiert die Düse vollständig. Neben dem störenden Erscheinungsbild deuten Fäden auch auf Auslaufen hin. Auslaufen bezeichnet ausgetretenes und unbeabsichtigtes Extrusionsmaterial, das sich dort ablagert, wo es nicht hingehört. Der überschüssige Kunststoff führt zu Beulen, Pickeln und Unebenheiten, die sich besonders auf sichtbaren Oberflächen negativ auswirken. Sowohl das Auslaufen als auch das Auslaufen haben ähnliche Ursachen.

Warum sie passieren

Zu den Hauptfaktoren, die zu Fadenbildung und Nässen führen, gehören:

- Hohe Temperaturen erhöhen die Viskosität und Fließfähigkeit des Filaments.

- Unzureichende Rückzugseinstellungen können dem Austreten von Flüssigkeit nicht vollständig entgegenwirken.

- Langsame Bewegungen, damit geschmolzenes Material aus den Düsen tropfen kann.

- Nasses Filament erzeugt beim Erhitzen Blasen und Kugeln.

So verhindern Sie Fadenbildung und Nässen

- Niedrigere Düsentemperaturen, aber bleiben Sie innerhalb der Filamentrichtlinien.

- Erhöhen Sie die Rückzugslängen, um ein Auslaufen zu verhindern.

- Beschleunigen Sie nicht druckbezogene Bewegungen zwischen Abschnitten.

- Trocknen Sie feuchtes Filament und treffen Sie Vorsichtsmaßnahmen bei der Lagerung.

- Wechseln Sie zu verbesserten Extrudermechanismen oder Anti-Ooze-Düsen.

Mit gut abgestimmten Einstellungen und besonderer Sorgfalt bei der Filamentvorbereitung kann Stringing makellose Ergebnisse nicht mehr verhindern.

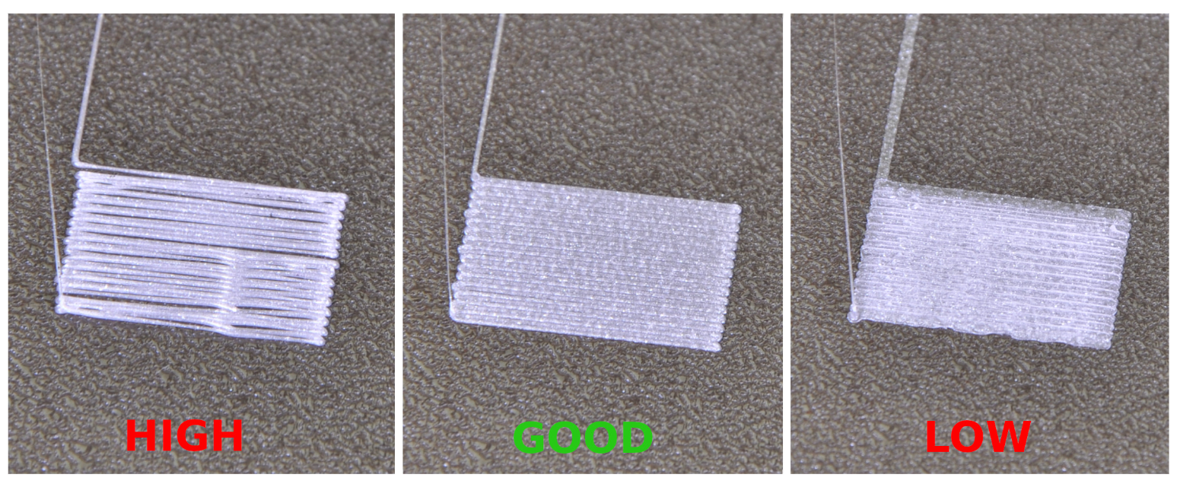

Problem 5: Überextrusion

Was ist Überextrusion?

Überextrusion beim 3D-Druck liegt vor, wenn ein Drucker zu viel Filament abgibt, wodurch sich überschüssiges Material ansammelt und häufig Kleckse, Pickel oder raue Oberflächen auf dem Druckobjekt entstehen.

Überextrusion frühzeitig erkennen und beheben ist entscheidend für Drucke, die präzise Abmessungen, attraktive visuelle Qualität und funktionale Leistung erfordern.

Zu den Symptomen einer übermäßigen Materialausgabe im Verhältnis zu den programmierten Werkzeugwegen gehören:

- Die Abmessungen des Drucks sind größer als vorgesehen.

- Außenwände wölben sich ungleichmäßig aus dem Modell heraus.

- Ebenen werden nicht mehr sauber gestapelt und vertikale Kurven verformen sich.

- Überschüssiges Filament häuft sich zufällig an und erzeugt raue Texturen.

Warum es passiert

Zu viel Extrusion geht häufig mit Kalibrierungsproblemen einher, wie:

- Der Düsendurchmesser ist fälschlicherweise kleiner als in Wirklichkeit.

- Falscher Filamentdurchmesser in die Slicer eingegeben.

- Eine geringe Filamenttoleranz ermöglicht inkonsistente Durchmesser.

- Schrittmotor-Schritte/mm-Fehlanpassung für den Extruder.

- Multiplikator oder Durchflussrate fälschlicherweise zu hoch eingestellt.

So verhindern Sie eine Überextrusion

So beheben Sie eine Überextrusion:

- Kalibrieren und messen Sie die tatsächlichen Düsen-/Filamentgrößen sorgfältig.

- Konfigurieren Sie die Slicing-Einstellungen entsprechend.

- Testen Sie die Schritte/mm des Extruder-Schrittmotors.

- Versuchen Sie, den Extrusionsmultiplikator schrittweise zu reduzieren.

- Achten Sie auf Rutschen oder Schleifen im Antriebszahnrad.

Durch sorgfältige Software- und Hardwarekalibrierung wird eine problematische Überextrusion minimiert.

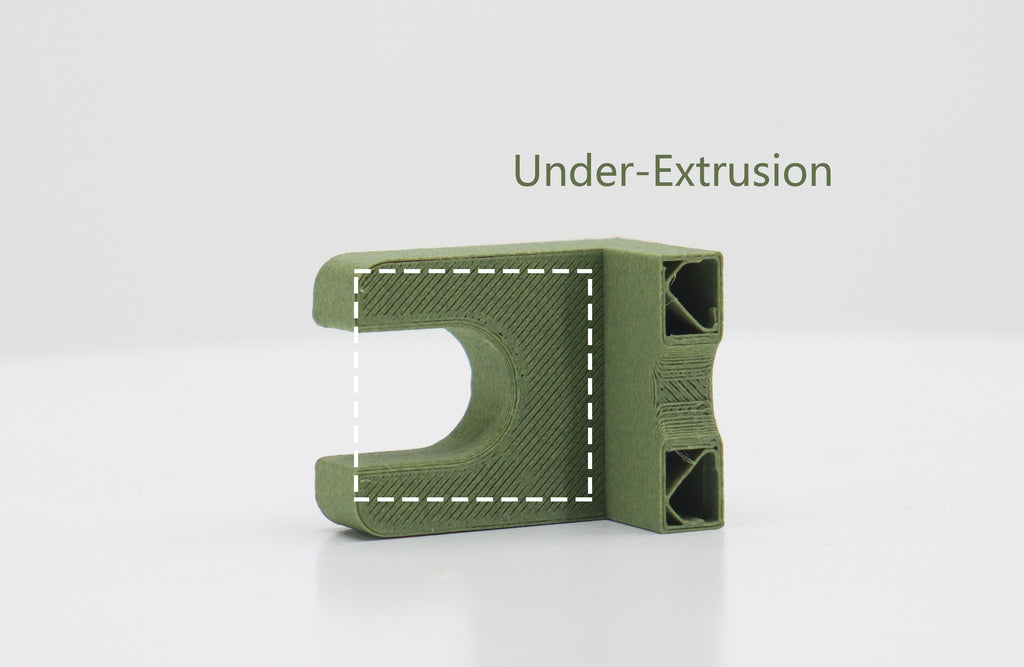

Problem 6: Unterextrusion

Was ist Unterextrusion?

Von Unterextrusion spricht man, wenn im Vergleich zu den Anweisungen in der Druckdatei nicht genügend Material aus der Düse fließt. Dies beeinträchtigt den Druck und führt zu schwachen Drucken mit Lücken, porösen Oberflächen und unschönen Oberflächen. Starke Unterextrusion kann zu Druckfehlern führen.

Warum es passiert

Unterextrusion ist im Allgemeinen mit Folgendem verbunden:

- Verstopfungen blockieren teilweise den Filamentfluss.

- Rutschen oder Schleifen des Antriebszahnrads des Extruders.

- Überhitzung der Schrittmotortreiber bei langen Drucken.

- Aufgrund unzureichender Düsenheizung schmilzt das Filament nicht vollständig.

- Geschwindigkeiten, die den maximalen Volumenstrom überschreiten.

So verhindern Sie Unterextrusion:

- Beseitigen von Düsenverstopfungen und -blockaden.

- Verbesserung der Kühlung und des Drehmoments von Extruder-Steppern.

- Maximieren Sie die Haftung des Antriebsrads mit Spannern.

- Erhöhen der Temperaturen näher an die Filamentgrenzen.

- Reduzieren der Druckgeschwindigkeit für große Volumenabschnitte.

Wenn Sie auf die volumetrischen Leistungsgrenzen und Anzeichen eines unzureichenden Durchflusses achten, Behebung von Unterextrusion sofort.

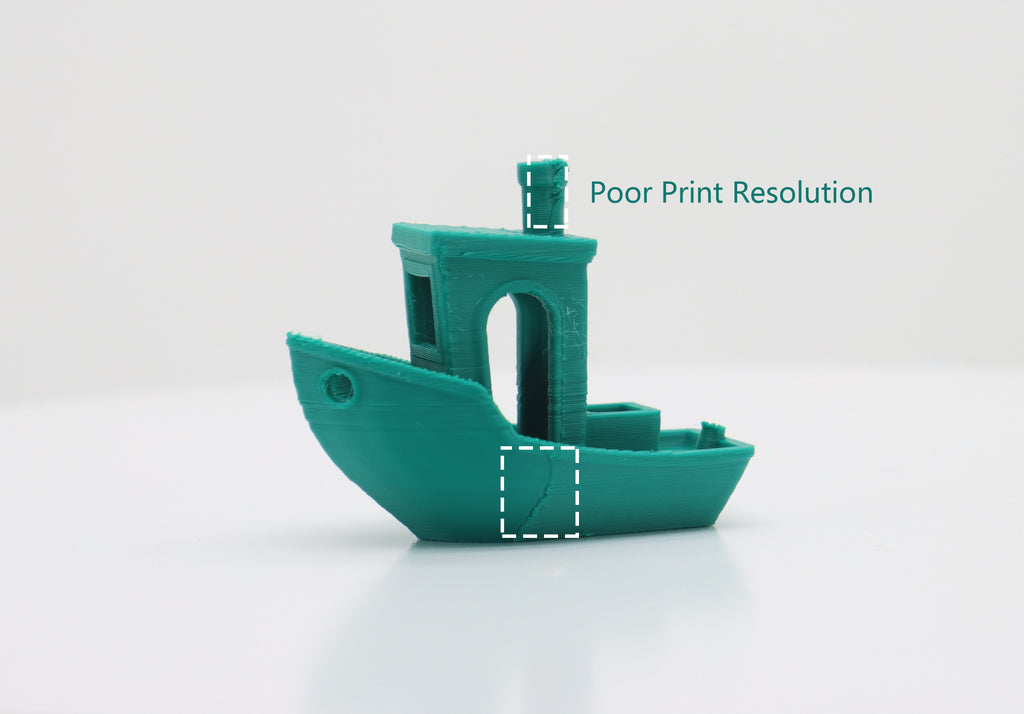

Problem 7: Schlechte Druckauflösung

Was ist Druckauflösung?

Die Druckauflösung bezieht sich auf das kleinste erkennbare Detail, das ein 3D-Drucker erzeugen kann. Es bestimmt, wie klar Formen und Merkmale basierend auf Düsengröße, Druckgeschwindigkeit und anderen Einstellungen ausfallen. Eine schlechte Auflösung führt zu klobigen, unscharfen Ergebnissen.

Warum kommt es zu einer schlechten Auflösung?

Zu den Problemen, die die Druckqualität und Detailgenauigkeit beeinträchtigen, gehören:

- Großer Düsendurchmesser, der keine dünnen Spuren erzeugen kann.

- Hohe Gesamtdruckgeschwindigkeiten führen zu einem Verlust an Genauigkeit.

- Übermäßige Vibrationen stören die Bewegungssysteme.

- Lose oder schlampige Druckermechanik.

- Schwache Füllüberlappung, die keine festen Formen bildet.

- Softwareeinstellungen begrenzen die Auflösung.

So verhindern Sie eine schlechte Druckauflösung:

- Verwenden Sie die kleinste Düse, die angemessene Geschwindigkeiten ermöglicht.

- Optimieren Sie die Firmware-Beschleunigungssteuerung.

- Ziehen Sie die Hardwarekomponenten mit Spiel fest.

- Isolieren Sie den Drucker von Umgebungsvibrationen.

- Passen Sie Slicer-Einstellungen wie den Prozentsatz der Füllüberlappung an.

- Akzeptieren Sie langsamere Geschwindigkeiten für eine maximale Detailauflösung.

Durch Software-Tuning in Ergänzung zur kalibrierten Hardware sind bemerkenswerte Verbesserungen der Druckauflösung möglich.

Problem 8: Düsenstau

Was sind Düsenstaus?

Bei Düsenstaus handelt es sich um Verstopfungen, die den Filamentweg vom Extruder zur Hotend-Düse blockieren. Dadurch wird während des Druckvorgangs die ordnungsgemäße Materialextrusion verhindert, was zu einer Beschädigung der Düse führen kann. Staus führen zu einem sofortigen Stopp des Druckauftrags.

Warum kommt es zu Düsenverstopfungen?

Häufige Auslöser sind:

- Verunreinigungen in Form von filamentartigen Verunreinigungen oder Ablagerungen.

- Versuchen Sie es mit weichen oder exotischen Materialien, die für das Hotend ungeeignet sind.

- Filamentabbau durch Feuchtigkeitsaufnahme.

- Durch Wärmekriechen schmilzt das Filament frühzeitig.

- Übertemperaturen zerstören das Filament.

So verhindern Sie Düsenverstopfungen

- Installieren Sie austauschbare Kehlen zur einfachen Reinigung.

- Verwenden hochwertiges Filament und optimale Lagerung.

- Upgrade auf Vollmetall-Hotend für schwierige Kunststoffe.

- Sorgen Sie für Düsenkühlung und Kühlkörper.

- Drucken Sie Temperaturtests aus, um ideale Bereiche zu ermitteln.

Durch aufmerksames und reaktionsschnelles Arbeiten beim Drucken sowie eine sorgfältige Materialauswahl können Papierstaus minimiert werden.

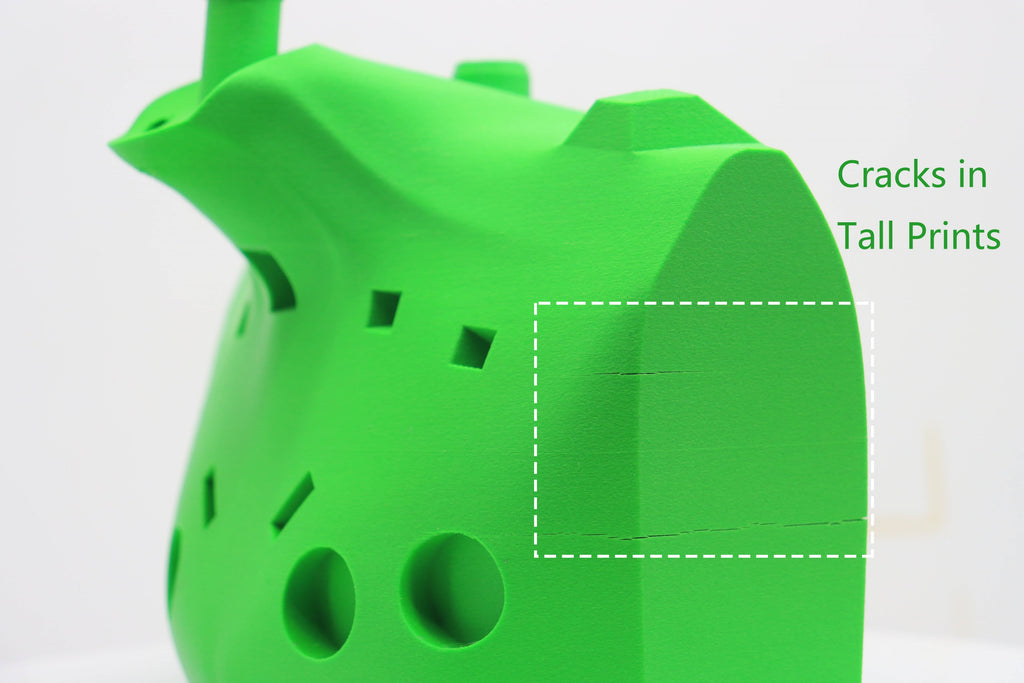

Problem 9: Risse in hohen Drucken

Was sind Risse in hohen 3D-Drucken?

Mit zunehmender Höhe eines 3D-Drucks kann die Hebelwirkung der zunehmend gestapelten Schichten dazu führen, dass dünne Teile unter inneren Spannungen buchstäblich reißen und splittern. Drucke über 15 cm Höhe neigen zur Rissbildung, insbesondere bei ungeeigneten Materialien.

Die Hauptursache sind übermäßige Restspannungen durch ungleichmäßige Abkühlung und Schrumpfung zwischen den Schichten aufgrund eingeschränkter Wärmeableitung weiter oben über dem Druckbett. Eine schwache Zwischenschichthaftung aufgrund unzureichender Temperaturen oder Zugluft führt außerdem dazu, dass sich die Schichten leichter trennen, anstatt aneinander zu haften.

So verhindern Sie Risse in hohen Drucken

So verbessern Sie die Druckintegrität bei hohen Teilen:

- Richten Sie das Modell strategisch aus, um problematische Überhänge zu minimieren.

- Ändern Sie die Designs, um breitere Sockel und kräftigere Wände zu integrieren.

- Experimentieren Sie mit höheren Düsen- und Betteingangstemperaturen.

- Erwägen Sie die Verwendung von Materialien wie ABS, die für ihre gute Schichthaftung bekannt sind.

- Verwenden Sie immer kompatible Klebemethoden für Bett und Schichten.

- Aktivieren Sie die Kühllüfter, aber vermeiden Sie es, die Lüfter auf die unteren Bereiche zu richten.

Durch intelligente Materialauswahl und Slicer-Anpassungen können selbst sehr hohe Drucke eine hervorragende vertikale Festigkeit aufweisen.

Problem 10: Fehlende Ebenen

Warum gehen Ebenen verloren?

Typische Ursachen für sporadische Schichtlücken sind:

- Düsenverstopfungen oder es kommt zu Staus, die die Extrusion zeitweise unterbrechen.

- Das Filament schleift oder rutscht und die Zufuhr schlägt fehl.

- Kollisionen oder Stöße mit dem Druckkopf stören die Bewegung des Druckkopfs.

- Fehler im Schrittmotor oder elektrische Probleme führen zu einer Unterbrechung der Bewegung.

- Softwarefehler beim Slicen oder bei Druckeranweisungscodes.

- Schmutz, Staub oder lose Teile blockieren den Druckkopfweg.

So beheben Sie Probleme mit fehlenden Ebenen

- Überprüfen Sie die Düsen sorgfältig auf Verstopfungen und entfernen Sie alle Rückstände.

- Untersuchen Sie den Filamentpfad und das Extrudergetriebe auf Probleme.

- Spannen Sie die Riemen/Ketten und stellen Sie sicher, dass sich der Drucker reibungslos bewegt.

- Testen und ersetzen Sie defekte Schrittmotoren, wenn ein elektrisches Problem vorliegt.

- Schneiden Sie das Modell bei Bedarf mit einer anderen Slicer-Software erneut auf.

- Reinigen Sie den Drucker einschließlich Schienen, Riemen, Räder usw. gründlich.

Durch eine systematische Überprüfung der Hardware-, Elektronik- und Softwarefaktoren des Druckers können die Grundursachen für rätselhafte Probleme mit fehlenden Schichten ermittelt und behoben werden.

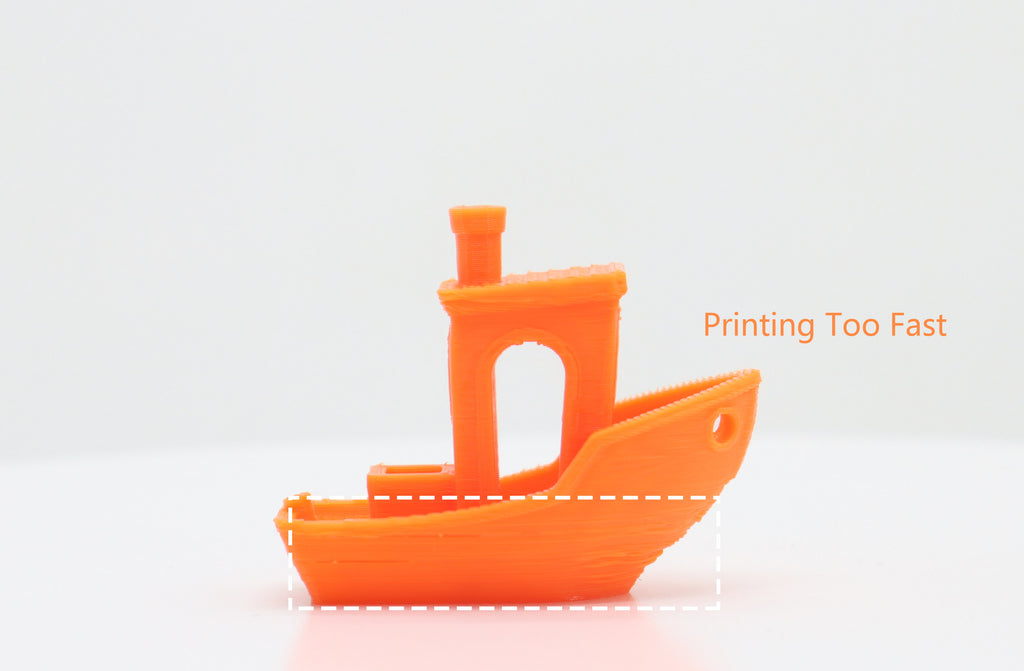

Problem 11: Zu schnelles Drucken

Was passiert, wenn Sie zu schnell drucken?

Während höhere Geschwindigkeiten zwar Zeit sparen, geht zu schnelles Vorgehen zu Lasten der Qualität. Häufige Probleme sind:

- Detailverlust und abgehackte Ecken.

- Mehr Fädenziehen/Nässen zwischen den Druckabschnitten.

- Lücken durch Unterextrusion.

- Höheres Verzugsrisiko durch schnelles Abkühlen.

- Schwache Bindung zwischen den Schichten.

- Schichtverschiebungen oder Umstürze durch Kollisionen.

Wie finde ich die beste Druckgeschwindigkeit?

Das ideale Tempo gleicht aus:

- Benötigte Teiledetails und Auflösung.

- Anforderungen an die mechanische Integrität.

- Drucken Sie Zeitziele aus.

- Geschwindigkeitsbeschränkungen der Druckerhardware.

- Filamenteigenschaften und Verhalten.

Kompromisse zwischen Qualität und Geschwindigkeit

Überstürztes Drucken birgt die Gefahr von Zeit- und Materialverschwendung, wenn es am Ende misslingt. Zu langsames Drucken hingegen ist Zeitverschwendung. Mit etwas Übung können Sie:

- Berechnen Sie die maximale Durchflussrate für den Drucker.

- Passen Sie die Beschleunigereinstellungen an.

- Testen Sie schnellere Infill-Ansätze.

- Stellen Sie die Kühlung ein.

- Steuern Sie Umfangs-, Füllgeschwindigkeiten usw. unabhängig voneinander.

Durch fundierte, datenbasierte Geschwindigkeitsanpassungen wird die Effizienz ohne Qualitätseinbußen gewährleistet.

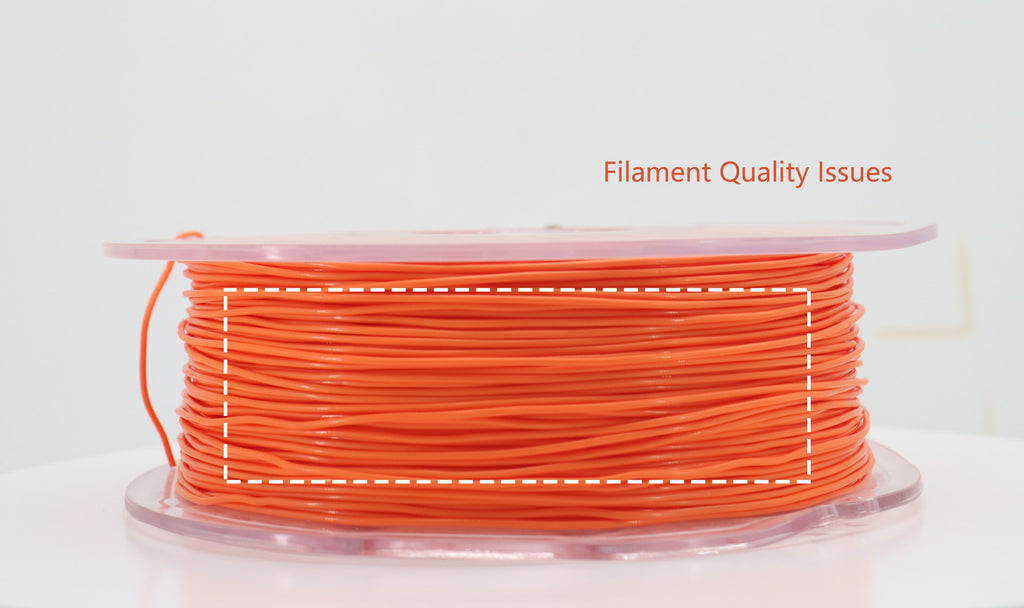

Problem 12: Probleme mit der Filamentqualität

Warum Filament wichtig ist

3D-Drucker können nur so zuverlässig und präzise sein wie das Filament, mit dem sie zugeführt werden. Dennoch gibt es selbst bei seriösen Lieferanten Schwankungen. Das Erkennen und Reagieren auf unzureichendes Filament erspart Ihnen späteren Ärger.

Wie erkennt man Filament minderer Qualität?

Zu den Anzeichen für ein schlechtes Filament gehören:

- Ungleichmäßige Färbung oder viele Oberflächenfehler.

- Der Durchmesser weicht übermäßig von der angegebenen Spezifikation ab.

- Sichtbare Verunreinigungen wie nicht geschmolzene Stückchen oder schwarze Flecken.

- Schreckliches Stringing-Verhalten beim Drucken.

- Korrosion der Messingdüse durch unsichtbare Verunreinigungen.

Seriöse Anbieter geben Durchmessertoleranzen unter +/- 0,02mm an. Für den Volumenstrom ist ein präziser Durchmesser von entscheidender Bedeutung.

So bewahren Sie Filament auf

Feuchtigkeit dringt leicht in hygroskopische Materialien wie ABS ein, Nylon, PETG usw., was zu platzender Extrusion und Dampfbildung führt. Zu den bewährten Vorgehensweisen gehören:

- Verwenden Sie versiegelte Trockenboxen oder Trockenmittelsysteme. Hochwertige Optionen wie QIDI-Filamenttrocknerboxen zeichnen sich durch eine dauerhafte Integrität aus.

- Spulen sofort nach dem Öffnen vakuumieren.

- Trocknen Sie das Filament in einem Ofen, wenn der Verdacht auf Feuchtigkeitseinwirkung besteht.

- Beschaffen, handhaben und verwalten Sie Ihren Filamentbestand sorgfältig.

Klicken Sie hier, um mehr zu erfahren So lagern Sie 3D-Druckerfilament.

Problem 13: Druckkopf verfehlt das Bett

Warum verfehlt der Druckkopf das Bett?

Typische Ursachen sind:

- Unsachgemäßes Verschieben oder Nivellieren des Bettes, wodurch eine Neigung möglich ist.

- Es wurde ein zu hoher oder zu niedriger Z-Offset-Wert eingegeben.

- Nicht kompensierte Abweichung über ein verzogenes Druckbett.

- Veraltete Drucker-Firmware, es fehlen Offsetdaten.

- Fehlerhafter Endschalter löst vorzeitig aus.

So verhindern Sie, dass der Druckkopf verloren geht

- Führen Sie die Kalibrierungsroutinen zur Bettnivellierung methodisch durch.

- Passen Sie den Z-Offset-Wert während der ersten Ebene unter genauer Beobachtung schrittweise an.

- Verwenden Sie bei unebenen Betten eine Netznivellierungskompensation.

- Aktualisieren Sie die Firmware und überprüfen Sie alle Drucker-Offsets erneut.

- Endanschläge und Schalter auf korrekte Positionierung prüfen.

Wenn Sie in den entscheidenden ersten Momenten eines Drucks aufmerksam und reaktionsschnell bleiben, können Sie die Extrusion genau dorthin umleiten, wo sie hin soll.

Problem 14: Extrusion während des Druckvorgangs gestoppt

Warum stoppt die Extrusion mitten im Druck?

Typische Auslöser, die zu einem Extrusionsverlust führen, sind:

- Eine verstopfte Düse oder eine Wärmekriechbewegung führen zu einem Filamentstau.

- Der Filamentpfad des Extruders bleibt irgendwo hängen.

- Das Extruderzahnrad löst sich oder kann das Filament nicht greifen.

- Ein Extruderzahnrad wird durch ein kleines Objekt blockiert.

- Elektrische Probleme wie Fehler im Schrittmotor oder Kurzschlüsse in der Verkabelung.

So beheben Sie den Extrusionsverlust während des Drucks

- Stoppen Sie den Druckauftrag sofort, wenn der Fluss stoppt.

- Prüfen Sie, ob es Hindernisse oder Blockaden gibt, die den Filamentfluss behindern.

- Untersuchen Sie das Extrudergetriebe und den Extruderpfad auf Anzeichen von Schleifen oder Überspringen.

- Stellen Sie sicher, dass die Elektronik sicher und ohne Beschädigung eingesteckt ist.

- Ersetzen Sie das Antriebszahnrad des Extruders, wenn es stark abgenutzt oder beschädigt ist.

Die zugrunde liegende Ursache schnell identifizieren ermöglicht entsprechende Korrekturen und die Wiederaufnahme des Druckvorgangs mit minimalen Verlusten.

So reparieren Sie den verstopften Extruder, wenn das Filament im Extruder feststeckt

Schritt 1: Entfernen Sie den Extruder

- Entfernen Sie die vordere Abdeckung

- Schrauben entfernen

- Entfernen Sie das Hotend

- Den Filament herausschneiden und dann die Schrauben entfernen

- Entfernen Sie den Extruder

Schritt 2: Reinigen Sie den Extruder

- Schrauben entfernen

- Entfernen Sie die Abdeckung

- Entfernen Sie die Riemenscheibe

- Beseitigen Sie die Verstopfung mit einer Schere

Schritt 3: Installieren Sie den Extruder

- Installieren Sie die Riemenscheibe

- Abdeckung montieren

- Schrauben installieren

- Extruder installieren

- Installieren Sie das Hotend und bringen Sie dann die Schrauben an

- Setzen Sie die vordere Abdeckung auf

Problem 15: Unordentliche erste Schicht

Warum wird die erste Schicht schmutzig?

Häufige Probleme der ersten Schicht ergeben sich aus Problemen wie:

- Unzureichende Bettnivellierung und Düsenhöhe.

- Bettverunreinigung durch Staub, Öle, Plastikreste.

- Unzureichende Vorheizzeit oder Betttemperatur.

- Nicht optimierte Druckgeschwindigkeit oder Extrusionsbreite.

- Filamentinkonsistenzen oder unerwartete Viskosität.

- Zugluft oder Temperaturschwankungen beeinträchtigen die Kühlung.

So erhalten Sie eine saubere erste Schicht

- Nivellieren Sie mit der „Papiermethode“ neu und passen Sie den Z-Versatz schrittweise an.

- Reinigen Sie das Bett gründlich mit Isopropylalkohol.

- Planen Sie vor dem Drucken eine längere Aufwärm- und Vorheizzeit ein.

- Verlangsamen Sie die Geschwindigkeit der Anfangsschicht und optimieren Sie die Durchflussrate.

- Versuchen Sie, die erste Schicht wärmer oder kälter einzustellen.

- Blockieren Sie Zugluft, die den Kunststoff vorzeitig abkühlen lassen könnte.

Wenn Sie der ersten Schicht besondere Aufmerksamkeit schenken, ist der Druckauftrag für den späteren Erfolg vorbereitet.

Kontinuierliche Verbesserung durch Fehlerbehebung

Das Auftreten von Problemen sollte Anfänger zum Lernen motivieren, nicht entmutigen. Fehldrucke bieten die Möglichkeit, die eigenen Fähigkeiten zu verbessern. Durch kontinuierliches Testen und Optimieren der Druckereinstellungen werden ideale Formeln für verschiedene Filamentmaterialien gefunden. Diese Unabhängigkeit ermöglicht das Drucken komplexer Geometrien, die einst als unmöglich galten. Der Weg ist zwar mit Rückschlägen verbunden, aber ein individuell bedrucktes Teil in den Händen zu halten, macht die Mühe lohnenswert. Denken Sie daran: Jeder Experte hat einmal als Anfänger angefangen. Mit Geduld und Beharrlichkeit bei der Problemlösung erwerben auch Anfänger Fachwissen. Verbessern Sie also Ihre Techniken kontinuierlich und drucken Sie weiter! Außerdem können Sie klicken Hier um weitere Videos zur Fehlerbehebung beim 3D-Druck anzusehen.

Plus 4

Plus 4

Technik

Technik