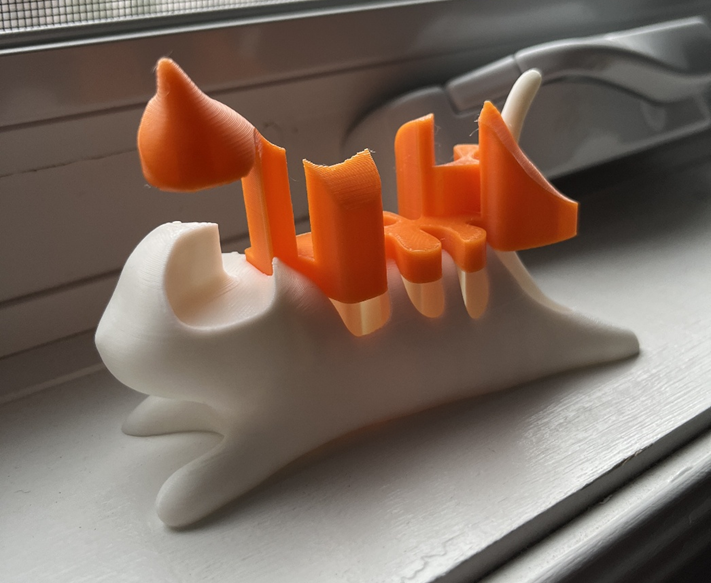

So drucken 3D -ineinandergreifende Teile und Baugruppen

Kennt ihr das Gefühl, wenn man einen 3D-Druck fertigstellt und feststellt, dass man Schrauben, Muttern und Bolzen braucht, um alles zusammenzufügen? Gute Nachrichten: Das ist jetzt vorbei. Mit der richtigen Technik lassen sich Teile ohne zusätzliche Hardware drucken, die sich zusammenstecken, verschieben und verriegeln lassen. Dieses Tutorial zeigt praktische Tipps für die Herstellung von allem, von einfachen Steckboxen bis hin zu beweglichen Baugruppen.

Die Grundlagen ineinandergreifender 3D-Drucke

Was genau sind ineinandergreifende Teile?

Verriegelung Teile sind 3D-gedruckte Komponenten, die nur durch ihre Form verbunden werden – Schrauben, Klebstoffe oder Befestigungselemente sind nicht erforderlich. Diese Designs nutzen eine scharfe Geometrie, um Verbindungen zu schaffen, von dauerhaft bis beweglich.

Gängige Beispiele, die Ihnen vielleicht bekannt vorkommen:

- Schnappbehälter, die einrasten

- Gegeneinander rotierende Zahnräder

- Schachteln mit dünnen, flexiblen Scharnieren

- Puzzleartige Teile, die zusammengeschoben und einrasten

Ineinandergreifende Konstruktionen sind effizienter, da sie Zeit sparen, da die Suche nach der passenden Hardware entfällt. Sie sorgen für eine sauberere Optik ohne sichtbare Schrauben oder Bolzen, ermöglichen schnelleres Testen und Iterieren Ihrer Konstruktionen und sparen Geld, da keine zusätzlichen Teile gekauft werden müssen. Für alle Maker ist die Möglichkeit, einfach zu drucken und zu montieren, Grund genug, diese Methoden zu beherrschen.

Wesentliche Konzepte für den Erfolg

Spiel und Toleranzen

Das wichtigste Konzept, das Sie beherrschen müssen, ist das Spiel – der absichtliche Abstand zwischen Teilen, der dafür sorgt, dass sie richtig zusammenpassen.

| Passform | Typischer Abstand | Am besten für |

| Lose | 0,2–0,5 mm | Frei bewegliche Teile (Scharniere, Drehgelenke) |

| Nominal | 0,1–0,2 mm | Teile, die mit etwas Widerstand gleiten |

| Drücken | 0–0,1 mm | Teile, die verbunden bleiben sollten, aber getrennt werden können |

| Interferenz | Negative Freigabe | Permanente Verbindungen |

Kernpunkt: Berücksichtigen Sie beim Entwerfen immer den Abstand. Eine perfekte Passform in Ihrem CAD-Software wird im realen Druck oft zu eng sein.

Materialeigenschaften

Unterschiedliche Materialien führen bei ineinandergreifenden Teilen zu unterschiedlichen Ergebnissen:

PLA: Guter Ausgangspunkt

✓ Präzise Abmessungen

✓ Starre Verbindungen

✗ Kann spröde sein

✗ Schlecht für Teile, die sich während der Montage verbiegen

PETG: Großartiger Allrounder

✓ Flexibler als PLA

✓ Gut für Schnappverschlüsse

✓ Langlebige Verbindungen

✗ Kann faserig sein und Präzision

TPU/Flexibel: Spezialanwendungen

✓ Perfekt für bewegliche Scharniere

✓ Hervorragend geeignet für Teile, die flexibel sein müssen

✗ Anspruchsvoller, präziser zu drucken

✗ Nicht für starre Verbindungen geeignet

Anfängertipp: Beginnen Sie mit PLA für Ihre ersten ineinandergreifenden Designs. Sobald Sie die Grundlagen verstanden haben, versuchen Sie es mit PETG für robustere Verbindungen.

Druckerkalibrierung

Bevor Sie versuchen, ineinandergreifende Teile zu verbinden, stellen Sie sicher, dass Ihr Drucker richtig kalibriert ist:

- Bettnivellierung – Grundlage der Druckgenauigkeit

- E-Steps – Sorgt für die richtige Menge an Filament

- Temperatur – Finden Sie den optimalen Temperaturbereich für Ihr Material

- Durchflussrate – Feinabstimmung der Abmessungen

Erinnern: Selbst das beste Design schlägt fehl, wenn Ihr Drucker nicht richtig kalibriert ist. Nehmen Sie sich zunächst Zeit, um diese Grundlagen richtig zu beherrschen.

Sobald Sie diese Grundlagen beherrschen, sind Sie bereit, bestimmte Verbindungstypen und Konstruktionstechniken zu erkunden.

So entwerfen Sie ineinandergreifende 3D-Drucke, die sich ohne Hardware verbinden lassen

Zwei wesentliche Verbindungstypen für 3D-Drucke

Sie müssen nicht Dutzende von Verbindungsarten beherrschen, um funktionale 3D-gedruckte Baugruppen zu erstellen. Konzentrieren Sie sich auf diese beiden Verbindungsmethoden, die nahezu alle Verriegelungsanforderungen erfüllen: Schnappverbindungen und Pressverbindungen.

Schnappverbindungen

Schnappverschlüsse erzeugen das angenehme „Klick“-Geräusch, wenn Teile zusammengefügt werden. Diese Verbindungen eignen sich gut für Baugruppen, die sicher bleiben müssen, aber gelegentlich geöffnet werden müssen.

Aufbauend auf den im ersten Abschnitt besprochenen Freiraumprinzipien stellen Schnappverschlüsse eine praktische Anwendung dar, bei der sich ein flexibler Haken oder eine Lasche beim Einsetzen vorübergehend biegt und dann hinter eine Kante zurückspringt, um an Ort und Stelle zu verriegeln.

Erweiterte Abmessungen für Schnappverschlüsse in Produktionsqualität:

- Hakenlänge: Mindestens 2× Hakendicke (länger für Anwendungen mit hoher Belastung)

- Hakendicke: Mindestens 1,2 mm für PLA, kann für eine größere Flexibilität von PETG auf 0,8 mm reduziert werden

- Spielraum: Wenden Sie die 0,2 mm Mindestabstand Prinzip speziell an Seitenwänden und nicht verbindenden Flächen

- Eintrittswinkel: 30–45° für einfaches Einsetzen (flachere Winkel für häufige Montage/Demontage)

- Haltewinkel: 90° für sichere Verriegelung (60-75° für einfachere Demontage)

Häufige Probleme und Lösungen:

- Haken brechen bei der Montage: Hakenlänge erhöhen oder flexibleres Material verwenden

- Verbindung zu locker: Spiel verringern oder Hakeneingriffstiefe erhöhen

- Zu schwierig zum Zusammenbauen: Eintrittswinkel erhöhen oder ausgeprägtere Einlauffasen hinzufügen

Pressverbindungen

Presspassungen stellen eine weitere Anwendung der richtigen Abstandsgestaltung dar, allerdings mit einem umgekehrten Ansatz: Sie erzeugen gezielt kontrollierte Interferenzen anstelle von Lücken. Diese sauberen Verbindungen eignen sich ideal für Komponenten, die eine präzise Ausrichtung oder Drehung erfordern.

Materialspezifische Größenunterschiede für unterschiedliche Funktionsanforderungen:

- PLA: Stift 0,1–0,2 mm größer als Loch (0,1 mm für rotierende Passungen, 0,2 mm für statische Verbindungen)

- PETG: Stift 0,05–0,15 mm größer als das Loch (niedrigere Werte aufgrund der größeren Nachgiebigkeit)

- ABS: Stift 0,1–0,15 mm größer als das Loch (ideal für Heatset-Anwendungen)

Design-Tipp: Eine 45°-Fase an den Stiftenden verbessert die Montage erheblich. Für stärkere Verbindungen vergrößern Sie die Kontaktfläche, anstatt die Passungstoleranz zu verringern.

Pressverbindungen

Presspassungen stellen eine weitere Anwendung der richtigen Abstandsgestaltung dar, allerdings mit einem umgekehrten Ansatz: Sie erzeugen gezielt kontrollierte Interferenzen anstelle von Lücken. Diese sauberen Verbindungen eignen sich ideal für Komponenten, die eine präzise Ausrichtung oder Drehung erfordern.

Materialspezifische Größenunterschiede für unterschiedliche Funktionsanforderungen:

- PLA: Pin 0.1–0,2 mm größer als das Loch (0,1 mm für rotierende Passungen, 0,2 mm für statische Verbindungen)

- PETG: Stift 0,05–0,15 mm größer als das Loch (niedrigere Werte aufgrund der größeren Nachgiebigkeit)

- ABS: Stift 0,1–0,15 mm größer als das Loch (ideal für Heatset-Anwendungen)

Design-Tipp: Eine 45°-Fase an den Stiftenden verbessert die Montage erheblich. Für stärkere Verbindungen vergrößern Sie die Kontaktfläche, anstatt die Passungstoleranz zu verringern.

1. Erstellen Sie die grundlegende Containerstruktur

Beginnen Sie mit einer rechteckigen Schachtel mit 2 mm Wandstärke für kleine Behälter. Erstellen Sie einen passenden Deckel mit der gleichen Wandstärke. Passen Sie den Deckel so an, dass er die Schachtel mit genau 0,2 mm Abstand an allen Seiten überlappt, um Reibung zu vermeiden und gleichzeitig ein sauberes Erscheinungsbild zu gewährleisten.

2. Fügen Sie Box und Deckel Schnappfunktionen hinzu

An der Schachtel formen Sie in der Mitte jeder Wand 4 mm breite und 1,5 mm dicke Laschen mit einem 45°-Einführungswinkel nach oben. Für den Deckel konstruieren Sie passende 4,4 mm breite Taschen mit einer kleinen 0,5–1 mm breiten Lippe über jeder Tasche, hinter der die Laschen einrasten. Dadurch entsteht auf jeder Seite ein Abstand von 0,2 mm für eine reibungslose Montage.

3. Optimieren Sie das Design hinsichtlich der Festigkeit

Fügen Sie 45°-Fasen an den Unterkanten hinzu und runden Sie Innenecken mit einem Radius von mindestens 0,8 mm ab, um Spannungskonzentrationen zu vermeiden. Richten Sie kritische Strukturelemente so aus, dass die Richtungsfestigkeitseigenschaften des gedruckten Kunststoffs berücksichtigt werden, indem Sie die Schichten senkrecht zu den erwarteten Kraftrichtungen platzieren.

4. Erstellen Sie vor der endgültigen Produktion ein Teststück

Entwerfen Sie ein kleines Testmodell mit nur einem Verbindungspunkt und verschiedenen Abstandsvarianten (0,1 mm, 0,2 mm, 0,3 mm). Dieser Schnelltest spart Zeit und Material und ermöglicht Ihnen die Überprüfung der Abmessungen, bevor Sie sich für das vollständige Design entscheiden.

Konstruktionstechniken zur Vermeidung von Montageproblemen

1. Verwenden Sie symmetrische Verbindungen

Achten Sie darauf, dass alle Verbindungspunkte in Ihrem Design möglichst identisch sind. Dies vereinfacht das Testen, führt zu einem ähnlichen Montageverhalten, spart Zeit bei der Konstruktion und liefert die gleichen Ergebnisse. Wenn eine gute Verbindung funktioniert, funktionieren alle Verbindungen.

2. Fügen Sie Montageführungsfunktionen hinzu

Stellen Sie Ausrichtungsrippen bereit, um Komponenten vor dem Einrasten an die richtige Stelle zu führen. Bilden Sie asymmetrische Schnittstellen, an denen Komponenten auf bestimmte Weise ausgerichtet werden müssen. Verwenden Sie visuelle Indikatoren wie Pfeile oder Symbole, um die korrekte Ausrichtung sofort anzuzeigen.

3. Planen Sie die Demontage

Bauen Sie kleine Vertiefungen ein, in denen Werkzeuge sicher Hebelwirkung entfalten können, ohne etwas zu beschädigen. Konstruieren Sie für häufig geöffnete Teile spezielle Entriegelungsmechanismen, die bei mäßigem Druck einrasten. Testen Sie den Demontagevorgang, um sicherzustellen, dass die Verbindungen starker Beanspruchung standhalten.

Checkliste zur Überprüfung vor dem Druck

✓ Freigabeimplementierung: Überprüfen Sie, ob die allgemeinen Abstandsregeln aus Abschnitt I korrekt auf Ihr spezifisches Design angewendet werden – 0,1–0,2 mm für Passflächen, angepasst basierend auf den Kalibrierungsergebnissen Ihres Druckers

✓ Materialgerechte Abmessungen: Stellen Sie sicher, dass die Strukturelemente die materialspezifischen Dickenanforderungen erfüllen (1,2 mm für PLA-Haken, 0,8 mm für PETG usw.).)

✓ Überhangbewertung: Anschlussbereiche werden sauber gedruckt, ohne dass die Stützstrukturen aufwendig entfernt werden müssen, was besonders wichtig für präzise Passflächen ist

✓ Strukturelle Proportionen: Wenden Sie die mechanischen Prinzipien an, indem Sie sicherstellen, dass die Haken ein Längen-Dicken-Verhältnis von mindestens 2:1 (3:1 für höhere Zuverlässigkeit) aufweisen.

✓ Montageergonomie: Alle Einfügepunkte verfügen über entsprechende Einführfunktionen wie Fasen oder Verjüngungen, um Teile auf natürliche Weise zusammenzuführen

So gelingt der 3D-Druck ineinandergreifender Teile

Nachdem Sie Ihre ineinandergreifenden Teile entworfen haben, sind die richtigen Druckeinstellungen entscheidend, um Teile zu erstellen, die perfekt zusammenpassen.

Grundlegende Druckerkalibrierung

Bettnivellierung für Maßgenauigkeit

Verwenden Sie für die manuelle Nivellierung die Papiermethode – ein Standardblatt sollte an mehreren Stellen kaum unter der Düse durchrutschen. Führen Sie bei automatischen Systemen eine Mehrpunkt-Netzkalibrierung durch und überprüfen Sie diese mit einem Testdruck, bevor Sie Präzisionsteile herstellen.

E-Steps-Kalibrierung für Materialfluss

Markieren Sie 100 mm Filament, extrudieren Sie 50 mm und messen Sie die verbleibende Distanz. Berechnen Sie:

Neue E-Schritte = Aktuelle E-Schritte × (50 ÷ Tatsächliche extrudierte Distanz)

Temperatureinstellungen für Anschlussteile

| Material | Düsentemperatur | Betttemperatur | Hinweise |

| PLA | 195-200°C | 50-60°C | Niedrigere Temperaturen für Präzision |

| PETG | 230-240°C | 70-80°C | Besser für flexible Tabs |

| ABS | 235-245°C | 100-110°C | Benötigt Gehäuse |

| TPU | 220-230°C | 40-50°C | Sehr langsam drucken |

Druckgeschwindigkeit für präzise Funktionen

Reduzieren Sie die Geschwindigkeit für ineinandergreifende Funktionen um 30–50 %. Verwenden Sie 20–25 mm/s für Verbindungsmerkmale und 30–40 mm/s für interne Strukturen. Wichtige Schnapplaschen sollten langsamer gedruckt werden als der Hauptkörper.

Key Slicer-Einstellungen

Schichthöhe für Details

Für präzise Schnappverbindungen mit kleinen Details verwenden Sie eine Schichthöhe von 0,1–0,12 mm, um feine Details zu erfassen und Maßgenauigkeit zu gewährleisten. Die meisten ineinandergreifenden Teile funktionieren gut mit 0,16 mm und bieten ein gutes Gleichgewicht zwischen Detailgenauigkeit und Druckzeit. Reservieren Sie 0,2-mm-Schichten nur für größere Pressverbindungen mit Abständen über 0,3 mm, da die gröbere Auflösung kritische Abmessungen kleinerer Details beeinträchtigen kann.

Wandeinstellungen für Haltbarkeit

Konfigurieren Sie 3–4 Perimeter für Schnappverschlüsse, um sicherzustellen, dass sie wiederholtem Biegen standhalten. Für Behälterwände reichen normalerweise 2–3 Perimeter aus. Verwenden Sie beim Drucken der 1,5 mm dicken Schnapplaschen für unser Boxbeispiel mindestens 3 Perimeter mit einer 0,4-mm-Düse, um die erforderliche Festigkeit beim Biegen bei Montage- und Demontagezyklen zu gewährleisten.

Füllung für Funktion

Passen Sie die Fülldichte den mechanischen Anforderungen der verschiedenen Teile an. Schnapplaschen profitieren von 30–40 % Fülldichte, um Festigkeit und die nötige Flexibilität beim Einsetzen zu gewährleisten. Für den Hauptbehälterkörper bietet eine Fülldichte von 15–25 % ausreichende strukturelle Unterstützung ohne übermäßigen Materialeinsatz. Das Gyroid-Muster bietet ein effizientes Verhältnis von Festigkeit zu Material und eignet sich besonders gut für Teile, die flexibel sein müssen, ohne zu brechen.

Support-Strategie für saubere Verbindungen

Richten Sie Ihre Teile so aus, dass die Stützen auf den Passflächen möglichst gering gehalten werden.Wenn Stützstrukturen nicht vermieden werden können, erhöhen Sie den Z-Abstand auf 0,2 mm und reduzieren Sie die Stützdichte auf 10–15 %, um die Entfernung zu erleichtern, ohne kritische Oberflächen zu beschädigen. Aktivieren Sie eine Stützschnittstelle mit einem konzentrischen Muster, um einen Puffer zwischen der Stützstruktur und Ihrem Teil zu schaffen und so sauberere Verbindungsflächen zu erzielen.

Horizontale Ausdehnung für perfekte Passform

Passen Sie den Abstand mithilfe der horizontalen Expansionseinstellungen Ihres Slicers an, um druckerspezifische Abweichungen auszugleichen. Für enge Presspassungen verwenden Sie eine negative Expansion zwischen -0,05 mm und -0,1 mm, um zusätzlichen Abstand zu schaffen. Umgekehrt verwenden Sie für lose Schnappverbindungen eine positive Expansion von +0,05 mm bis +0,1 mm, um die Verbindung zu festigen. Nutzen Sie bei der Arbeit mit mehrteiligen Baugruppen die modellspezifischen Einstellungen, um nur bestimmte Komponenten selektiv anzupassen.

Optimale Druckausrichtung

Für Snap-Fit-Funktionen

Positionieren Sie die Laschen so, dass die Schichten parallel zu ihrer Länge verlaufen, nicht quer dazu. Diese Ausrichtung macht die Laschen beim Biegen bis zu 60 % stabiler, da sie sich entlang der Schichtlinien nicht trennen.

Für Pressverbindungen

Drucken Sie Stifte mit vertikaler Längsachse, um möglichst genaue Durchmesser zu erzielen. Drucken Sie Löcher möglichst mit parallel zur Z-Achse, um eine bessere Rundheit zu erzielen.

Für Gleitflächen

Richten Sie die Drucke so aus, dass die Schichtlinien parallel zur Gleitrichtung verlaufen, um die Reibung während der Montage und des Betriebs zu verringern.

So montieren und beenden Sie Ihre gedruckten Teile

Selbst die am besten gestalteten Teile benötigen eine sorgfältige Nachbearbeitung, damit sie optimal zusammenpassen. Dieser Abschnitt beschreibt die praktischen Schritte, um Ihre Teile vom Drucker in eine funktionierende Baugruppe zu überführen.

Schneiden und verdrehen Sie Stützen von den Verbindungspunkten weg

Verwenden Sie einen scharfen Seitenschneider, um die Stützen an der Basis abzuschneiden und sie dann vom Teil abzudrehen. Bei Schnapplaschen schneiden Sie die Stützen zunächst an mehreren Stellen ab und rollen sie dann entlang der Lasche ab – ziehen Sie sie niemals gerade heraus, da Sie sonst die Lasche beschädigen. Bei komplexen Teilen, bei denen das manuelle Entfernen zu riskant ist, sollten Sie auflösbare Stützen verwenden: PVA (löslich in Wasser) funktioniert mit PLA/PETG, während HIPS (löslich in Limonen) passt gut zu ABS-Drucken.

Anschlussflächen schleifen und geeignetes Schmiermittel auftragen

Schleifen Sie die Verbindungsstellen schrittweise (220er-Körnung, dann 400-600er-Körnung), immer in eine Richtung und prüfen Sie die Passung regelmäßig, um zu vermeiden, dass zu viel Material abgetragen wird. Geben Sie zur einfacheren Montage etwas Silikonfett auf die Karabinerhaken oder verwenden Sie trockenes Graphitpulver für rotierende Teile, da es nicht klebrig wird und keinen Staub anzieht. Bei hartnäckigen ABS- oder PETG Teile (niemals PLA), wenden Sie kurz sanfte Hitze mit einer Heißluftpistole an (20–25 cm Entfernung für 3–5 Sekunden), um die Flexibilität während der Montage vorübergehend zu erhöhen.

Teile mit gleichmäßigem Druck zusammendrücken und zusammenwippen

Richten Sie die Teile korrekt aus und üben Sie gleichmäßigen Druck aus. Achten Sie dabei auf das zufriedenstellende „Klicken“ der Schnappverschlüsse, wenn sie richtig sitzen. Beginnen Sie bei der Beispielbox an den Ecken und arbeiten Sie sich zur Mitte jeder Seite vor. Bei engen Presspassungen sollten Sie die Teile mit einer sanften Schaukelbewegung zusammendrücken, anstatt sie gerade zusammenzupressen. Sollten sie sich dennoch nicht verbinden lassen, tragen Sie etwas Seife als temporäres Schmiermittel auf, das den Kunststoff nicht beschädigt.

Reparieren Sie feste, lose oder brechende Verbindungen

Teile zu eng? Schleifen Sie die Passflächen entweder leicht ab oder fügen Sie am Slicer eine horizontale Ausdehnung von -0,05 mm hinzu. Überprüfen Sie, ob Ihr Drucker zu viel extrudiert, wodurch die Teile größer als vorgesehen werden.

Teile zu locker? Ihr Drucker extrudiert möglicherweise zu wenig oder das Design benötigt weniger Freiraum. Versuchen Sie, die positive horizontale Ausdehnung (+0,05 mm) in Ihrem Slicer anzupassen oder die Eingreiftiefe der Haken zu erhöhen.

Teile gehen bei der Montage kaputt? Machen Sie die Haken länger im Vergleich zu ihrer Dicke (streben Sie ein Verhältnis von mindestens 2:1 an), überprüfen Sie Ihre Drucktemperatur für eine gute Schichthaftung oder ändern Sie die Druckausrichtung, sodass die Schichtlinien entlang der Länge der flexiblen Teile verlaufen.

Entwerfen Sie Ihr erstes ineinandergreifendes Projekt!

Verzahnung schaffen 3D-Drucke macht Schrauben und Bolzen überflüssig und ermöglicht sauberere, schnellere Montage. Durch die Beachtung der richtigen Abstände, geeigneter Materialien und sorgfältiger Drucktechniken können Sie Teile herstellen, die perfekt zusammenpassen. Denken Sie daran, dass sich der Erfolg meist nach einigen Teststücken einstellt – dokumentieren Sie, was für Ihren Drucker und Ihre Materialien funktioniert. Mit diesen Techniken wird Ihr 3D-Drucker zu mehr als nur einem Prototyping-Tool; er liefert komplette, funktionsfähige Objekte ohne die Suche nach Hardware.

Q2

Q2