Ein umfassender Leitfaden für 3D -Druckmaterialien

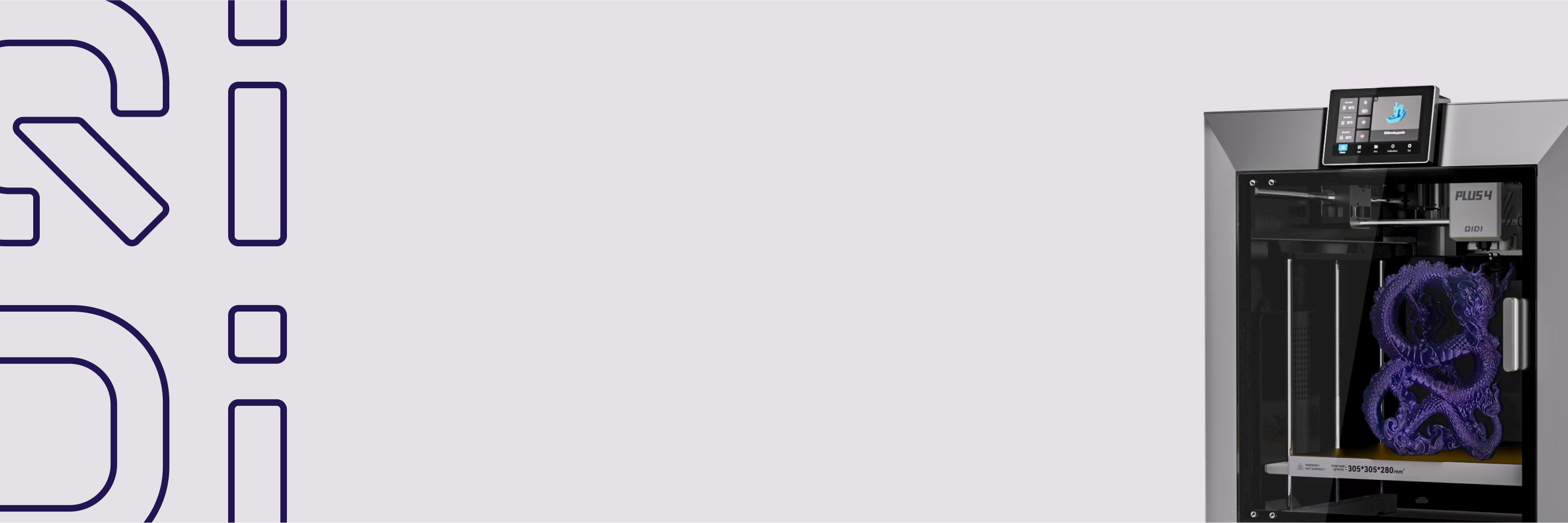

3D-Drucktechnologie hat in den letzten Jahren die Fertigung und das Produktdesign revolutioniert. Der 3D-Druck, auch als additive Fertigung bekannt, baut Objekte Schicht für Schicht aus Materialien wie Kunststoffen, Metallen, Keramik und Verbundwerkstoffen auf. Da die Fähigkeiten von 3D-Druck-Hardware und -Materialien entwickeln sich weiterImmer mehr Branchen setzen auf diese Technologie. Doch die große Auswahl an Maschinen und Materialien kann für Neueinsteiger überwältigend sein. Dieser Leitfaden bietet einen umfassenden Überblick über gängige 3D-Drucktechnologien und -materialien.

Arten von 3D-Drucktechnologien und bevorzugte Materialien

Es gibt verschiedene Methoden, Materialien während des Schichtaufbaus im 3D-Druck zu verschmelzen:

- Fused Deposition Modeling (FDM) Drucker extrudieren erhitzte thermoplastische Filamente durch eine Düse auf die Bauplatte. Häufig werden ABS- und PLA-Kunststoffe verwendet.

- Stereolithographie (SLA) Verfestigt flüssiges Harz mithilfe eines ultravioletten Laserstrahls, der durch Scanspiegel gesteuert wird, zu gehärtetem Kunststoff. Die Harze sind auf niedrige Viskosität und schnelle Aushärtungszeiten ausgelegt.

- Selektives Lasersintern (SLS) sintert feine Kunststoff-, Keramik- oder Metallpulver mit einem Hochleistungslaser. Es sind keine Stützstrukturen erforderlich und es können komplexe interne Merkmale erzeugt werden.

- Ddirekt Met al Laser Sinteressant (DMLS) ist eine ähnliche Pulverbetttechnologie, die speziell für die Verarbeitung hochfester Metalllegierungen entwickelt wurde.

Andere Methoden wie Material Jetting und Binder Jetting ermöglichen den Vollfarbdruck oder die Verwendung exotischer Metalllegierungen. Die Möglichkeiten erweitern sich ständig mit der Weiterentwicklung der 3D-Drucktechnologien und -materialien.

Kunststoffe im 3D-Druck

Werkstoffingenieure treiben die Möglichkeiten von Thermoplasten für den FDM-Druck weiter voran. Hier sind einige fortschrittliche Filamente in der Lage, langlebige Endprodukte zu drucken:

- ASA (Acrylnitril-Styrol-Acrylat)bietet eine UV-Beständigkeit ähnlich der von ABS und ist zudem wetterbeständig.

- PC (Polycarbonat)produziert hochfeste Kunststoffkomponenten, die in manchen Fällen bearbeitete Metallteile ersetzen können. Für eine gute Haftung zwischen den Schichten ist jedoch Druck-Know-how unerlässlich.

- TPU (thermoplastisches Polyurethan) und flexible TPE-Filamenteermöglichen gummiartige Drucke mit außergewöhnlicher Biegsamkeit für Anwendungen wie Wearables oder benutzerdefinierte Griffe.

- PEEK (Polyetheretherketon)hält aggressiven Chemikalien und Sterilisationsverfahren stand und eignet sich daher für die Herstellung medizinischer Geräte und wissenschaftlicher Werkzeuge. Der exorbitant hohe Preis von PEEK-Filament schränkt die Verwendung außerhalb der Industrie jedoch stark ein.

3D-Druck von Metallen

Bis vor Kurzem waren Metalle ausschließlich teuren SLS- oder DMLS-Industriedruckern in der Luft- und Raumfahrt sowie im Medizinbereich vorbehalten. Üblicherweise werden Edelstahl, Titan, Nickel und Aluminiumlegierungen verwendet. Kleinere Metall-3D-Drucker für Werkstätten, Universitäten und Designstudios erweitern dank geringerer Hardwarekosten nun den Zugang. Die meisten nutzen die gebundene Metallabscheidung, um Verbundfilamente mit bis zu 70 % Metallpulveranteil zu extrudieren.

1. Edelstahl – Hohe Festigkeit und Korrosionsbeständigkeit

Edelstahl bedrucken Gewährleistet eine außergewöhnliche Dimensionsstabilität für Teile, die im Außenbereich verwendet oder Chemikalien ausgesetzt werden. Die Schichthaftung der gebundenen Metallabscheidung ermöglicht sogar das Drucken von Brücken oder Überhängen ohne Stützen.Teile können nach dem Sintern bearbeitet, mit Gewinden versehen und poliert werden, um Eigenschaften zu erzielen, die denen von herkömmlich hergestelltem Edelstahl ähneln.

2. Titan – Extrem leicht und stark

In der Luft- und Raumfahrtindustrie wird häufig mit Titanlegierungen gearbeitet, da deren Festigkeits-Gewichts-Verhältnis das von Aluminium übertrifft. 3D-Druck komplexer Titanteile in einem Stück, um Schweißnähte zu vermeiden, die bearbeitete Titanstrukturen schwächen. Die hohen Preise für Titanpulver stellen außerhalb von Branchen wie dem Motorsport, die nach leichten Metallkomponenten suchen, weiterhin ein Hindernis dar.

3. Aluminium – ein zugängliches alternatives Metall

Aluminium erfreut sich dank seines geringen Gewichts und seiner Korrosionsbeständigkeit großer Beliebtheit. Der 3D-Metalldruck ermöglicht die Konsolidierung kundenspezifischer Aluminiumteile, die früher als Baugruppen gefertigt wurden. Werkzeugprototypen, Roboterkomponenten und Designmodelle profitieren von 3D-gedrucktes AluminiumDa die Druckerkosten weiter sinken, können kleine Unternehmen die schnelle Aluminium-Werkzeugherstellung nutzen, ohne von externen Lieferanten abhängig zu sein.

3D-Druck von Keramik und exotischen Materialien

Technische Keramik aus Aluminiumoxid, Zirkonoxid und Siliziumkarbid erfordert für eine effiziente Bearbeitung extrem hohe Temperaturen und Präzisionswerkzeuge. Teile wie keramische Pumpenlaufräder und Raketenleitsysteme konnten bisher nur in Spezialgießereien hergestellt werden. Der 3D-Druck beseitigt diese Barrieren durch Pulverbetttechnologien zum Sintern komplexer Keramikkomponenten.

Verbundwerkstoffe und 3D-Druck

Während Kunststoffe, Metalle und Keramiken nach wie vor die herkömmlichen Materialien in der Fertigung sind, bieten Verbundwerkstoffe, die Polymere mit anderen Verstärkungen kombinieren, überlegene mechanische Eigenschaften, die mit herkömmlichen Methoden nicht erreichbar sind.

1. 3D-gedruckte Kohlefaserverbundwerkstoffe

FDM-Druck mit Kohlefaserfilament füllt Teile mit einem leichten und starren Polymer. Die steifen Filamente erfordern Düsen aus gehärtetem Stahl, um abriebfeste Komponenten zu drucken, die stärker als Nylon und fast so stark wie Aluminium sind. Die Anwendungen reichen von kundenspezifischen Quadcopter-Rahmen bis hin zu Hochleistungs-Autoteilen.

2. Metall- und holzgefüllte Verbundwerkstoffe

Beim Fused Deposition Modeling lassen sich Standard-ABS- und PLA-Kunststoffe problemlos mit Metallpulvern oder Holzzellstoff kombinieren, um ästhetische, thermische und funktionale Eigenschaften zu verändern. Drucke mit Messing-, Kupfer- und Bronzeanteil ähneln optisch bearbeitetem Metall, bleiben aber leichter als Kunststoffe. Holzhaltiges Material erzeugt sogar realistische Maserungen für Möbelprototypen.

So wählen Sie Ihre idealen 3D-Druckmaterialien aus

Da mittlerweile so viele Maschinen und Materialien für jede Anwendung und jedes Budget verfügbar sind, erfordert die richtige Abstimmung der Drucktechnologie auf die Designziele und Materialanforderungen Recherche und Berücksichtigung der folgenden Schlüsselfaktoren:

- Funktionalität des Teils – Wird es Belastungen oder rauen Umgebungsbedingungen ausgesetzt sein?

- Maßgenauigkeit und Druckpräzision erforderlich

- Mechanische Eigenschaften wie Steifigkeit, Verschleißfestigkeit oder Temperaturgrenzen

- Materialkosten – Exotische Filamente können Premiumpreise haben

- Einfache Nachbearbeitung – Druckträger einiger Materialien lassen sich leichter entfernen

- Ihr 3D-Druckermodell und Ihre Spezifikationen – Die Materialfähigkeiten variieren.

Ein Vergleich gängiger 3D-Druckmaterialien anhand wichtiger Merkmale

| Material | Eigenschaften | Druckparameter | Kosten |

|---|---|---|---|

| PLA | Mittlere Festigkeit, geringe Flexibilität, mäßige Haltbarkeit | 180-230°C | Niedrig |

| ABS | Stark, mäßig flexibel, sehr langlebig | 210-250°C | Medium |

| PETG | Stark und flexibel, hohe Haltbarkeit | 230-260°C | Medium |

| TPU | Mittlere Festigkeit, sehr hohe Flexibilität, mäßige Haltbarkeit | 220-250°C | Mittelhoch |

| Nylon | Hohe Festigkeit und Flexibilität, hervorragende Haltbarkeit | 240-260°C | Hoch |

| SPÄHEN | Extrem stark, minimal flexibel, sehr hohe Haltbarkeit | 360-400°C | Sehr hoch |

| Harz | Festigkeit und Haltbarkeit variieren je nach Typ, nicht flexibel, UV-gehärtet | N/A | Hoch |

Vor dem Versuch, komplexe Konstruktionen zu entwickeln, ist es unerlässlich, Erfahrung zu sammeln. Ständige Materialinnovationen verleihen 3D-Druckern zudem jedes Jahr mehr Leistung. Quantitative Daten wie Sicherheits- oder technische Datenblätter helfen Ingenieuren und Designern bei der Auswahl und Qualifizierung des optimalen Materials für jede Anwendung.

Nachbearbeitung von 3D-gedruckten Objekten

Ein frischer Druck direkt von der Bauplatte erfüllt selten sofort die Anforderungen. Verschiedene Veredelungsprozesse verbessern Festigkeit, Ästhetik und Funktionalität:

- Entfernen von Stützstrukturen– Stützen abbrechen oder in chemischen Bädern auflösen.

- Schleifen und Feilen– Glättet oberflächliche Stufen zwischen den Schichten, die in Drucken sichtbar sind.

- Grundieren und Lackieren– Insbesondere SLA-Drucke müssen geglättet, versiegelt und lackiert werden, um die nach dem Schleifen sichtbaren Druckschichtstufen zu verbergen.

- Verbindungsteile- Kleben Sie Komponenten mit Lösungsmitteln, Epoxidharzen oder MABS-Schweißnähten.

- Metalldrucke– Erfordert Entbinderungs- und Sinterzyklen, um Polymere auszubrennen und die Pulver zu festen Metallen zu verschmelzen.

Die Zukunft der 3D-Druckmaterialien

Der 3D-Druck breitet sich branchenübergreifend vom Nischenbereich des Rapid Prototyping hin zur Fertigung von Endprodukten aus. Dank Skaleneffekten, niedrigeren Druckerkosten und einer größeren Materialauswahl ist eine Zukunft mit vollständig dezentraler On-Demand-Produktion denkbar. Wahre Nachhaltigkeit hängt jedoch von der Umgestaltung der Lieferketten ab, um mit fortschreitender Technologie Ressourcen zu schonen.

Durchbrüche in erneuerbare Biokunststoffe und grüne Chemie kann Abfall und Energieverbrauch bei der Materialsynthese für 3D-Drucker minimieren. Auch die Recyclingfähigkeit muss bei der Entwicklung neuer Verbundwerkstoffe oder technischer Polymere stärker berücksichtigt werden. Durch die Zusammenarbeit von Unternehmen, Forschern und Regulierungsbehörden könnte der 3D-Druck weltweit einen klimafreundlichen und gerechten Zugang zu Industriegütern ermöglichen.

Das Fazit

Da Drucker und Materialien immer präziser, robuster und funktionaler werden und gleichzeitig kostengünstiger sind, eröffnen sich endlose Möglichkeiten. Mit dem Wissen über die hier behandelten grundlegenden Methoden, Materialien und Nachbearbeitungstechniken können Ingenieure den 3D-Druck nutzen, um völlig neue Produktdesigns und Geschäftsmodelle zu entwickeln. Verantwortungsvolle und nachhaltige Praktiken bei der weiteren Verbreitung des 3D-Drucks tragen dazu bei, dass die Technologie weltweit zu einer gerechten und erfolgreichen Zukunft beiträgt.

Q2

Q2