Ist ABS oder PLA für den 3D -Druck besser?

Die Frage ABS vs. PLA hat in 3D-Druckkreisen seit Jahren hitzige Debatten ausgelöst, da Fused Deposition Modeling immer mehr zum Mainstream wird. Diese beiden gängigen Thermoplaste bieten jeweils Vorteile in Bezug auf Festigkeit, Aussehen, thermische Eigenschaften, Bedruckbarkeit oder Sicherheit. Mit der zunehmenden Verbreitung in allen Branchen Das Verständnis der wichtigsten Unterschiede wird entscheidend, um Filamenteigenschaften mit Anwendungszielen. Durch die Bewertung von Präzisionsanforderungen, Produktionsumgebungen, Emissionen und funktionalen Anforderungen – vom Prototyp bis zum Endprodukt – können Designer die komplementären Vorteile beider Materialien nutzen oder sich auf die Vorteile eines Materials konzentrieren. Dieser Leitfaden beleuchtet die Besonderheiten einer intelligenteren Kunststoffauswahl.&

Ein kurzer Vergleich zwischen ABS und PLA im 3D-Druck:

| Aspekt | ABS | PLA |

|---|---|---|

| Stärke &Amp; Haltbarkeit | Hohe Schlagzähigkeit, gute Zugfestigkeit, mäßige chemische Beständigkeit | Geringere Schlagfestigkeit, kann aber mit Verbundwerkstoffen verbessert werden |

| Bedruckbarkeit &Amp; Präzision | Gut bei niedrigeren Düsentemperaturen, etwas bessere Genauigkeit | Einfacher zu drucken, fehlerverzeihender, weniger anfällig für Verformungen |

| Benutzerfreundlichkeit | Benötigt aufgrund von Verformungen ein beheiztes Bett und ein Gehäuse und gibt Dämpfe ab | Guter Druck auf verschiedenen Oberflächen, minimaler Geruch, weniger Verformungsprobleme |

| Nachhaltigkeit | Auf Erdölbasis, weniger umweltfreundlich, nicht kompostierbar | Biologisch abbaubar, hergestellt aus erneuerbaren Ressourcen wie Maisstärke |

| Kosten | Im Durchschnitt teurer als Standard-PLA | Im Allgemeinen günstiger, Spezialtypen sind teurer |

| Thermische Eigenschaften | Bessere Hitzebeständigkeit bis ca. 105°C | Weicher über 60 °C, nicht für Hochtemperaturanwendungen geeignet |

| Sicherheit | Gibt beim Erhitzen Styrolgas frei, erfordert Belüftung | Weniger schädliche Emissionen, sicherer für den Einsatz in Innenräumen |

| Anwendungen | Geeignet für Funktionsteile, die Haltbarkeit und Hitzebeständigkeit erfordern | Am besten geeignet für Prototypen, nicht funktionsfähige Modelle und Anwendungen mit geringer Belastung |

| Ästhetik | Kann mit Dampfglättungstechniken ein glattes Finish erzielen | Nimmt Farbe leicht an und kann mit minimaler Nachbearbeitung großartig aussehen |

Hauptmerkmale von ABS und PLA

1. Was ist ABS? im 3D-Druck?

Acrylnitril-Butadien-Styrol (ABS) repräsentiert den Klassiker FDM-Druck Material, das seit der Einführung der Technologie vor über 30 Jahren verwendet wird. Dieser erdölbasierte Kunststoff bietet:

- Stärke &Amp; Haltbarkeit: ABS weist eine hohe Schlagzähigkeit, Zugfestigkeit und Flexibilität sowie eine mäßige Hitze- und Chemikalienbeständigkeit auf. Seine Widerstandsfähigkeit eignet sich für funktionale Anwendungen.

- Hochdetaillierter Druck:Die Möglichkeit, bei niedrigeren Düsentemperaturen zu drucken, ermöglicht im Vergleich zu anderen Materialien eine höhere Genauigkeit und komplexere Merkmale.

- Popularität in der Branche: ABS ist seit Jahrzehnten vor allem in den Bereichen Automobil, Haushaltsgeräte und Produktdesign allgegenwärtig.

2. Was ist PLA im 3D-Druck?

Polymilchsäure (PLA) bietet eine zunehmend beliebte Alternative.Als biobasierter Kunststoff, der aus organischen Rohstoffen wie Maisstärke oder Zuckerrohr gewonnen wird, bietet PLA:

- Einfaches Drucken: PLA druckt reibungslos über alle Düsentemperaturen hinweg, emittiert nur minimalen Geruch und vermeidet extreme Verformungsprobleme, die bei ABS auftreten. Dies ermöglicht einfachere Drucke.

- Sicherheit:PLA erzeugt deutlich weniger schädliche Dämpfe, sodass beim Drucken von ABS keine speziellen belüfteten Gehäuse erforderlich sind.

- Nachhaltigkeit: Kompostierbares PLA ist aus Sicht der ökologischen Nachhaltigkeit attraktiv, da Abfall sich über Monate statt Jahrhunderte leicht biologisch abbaut.

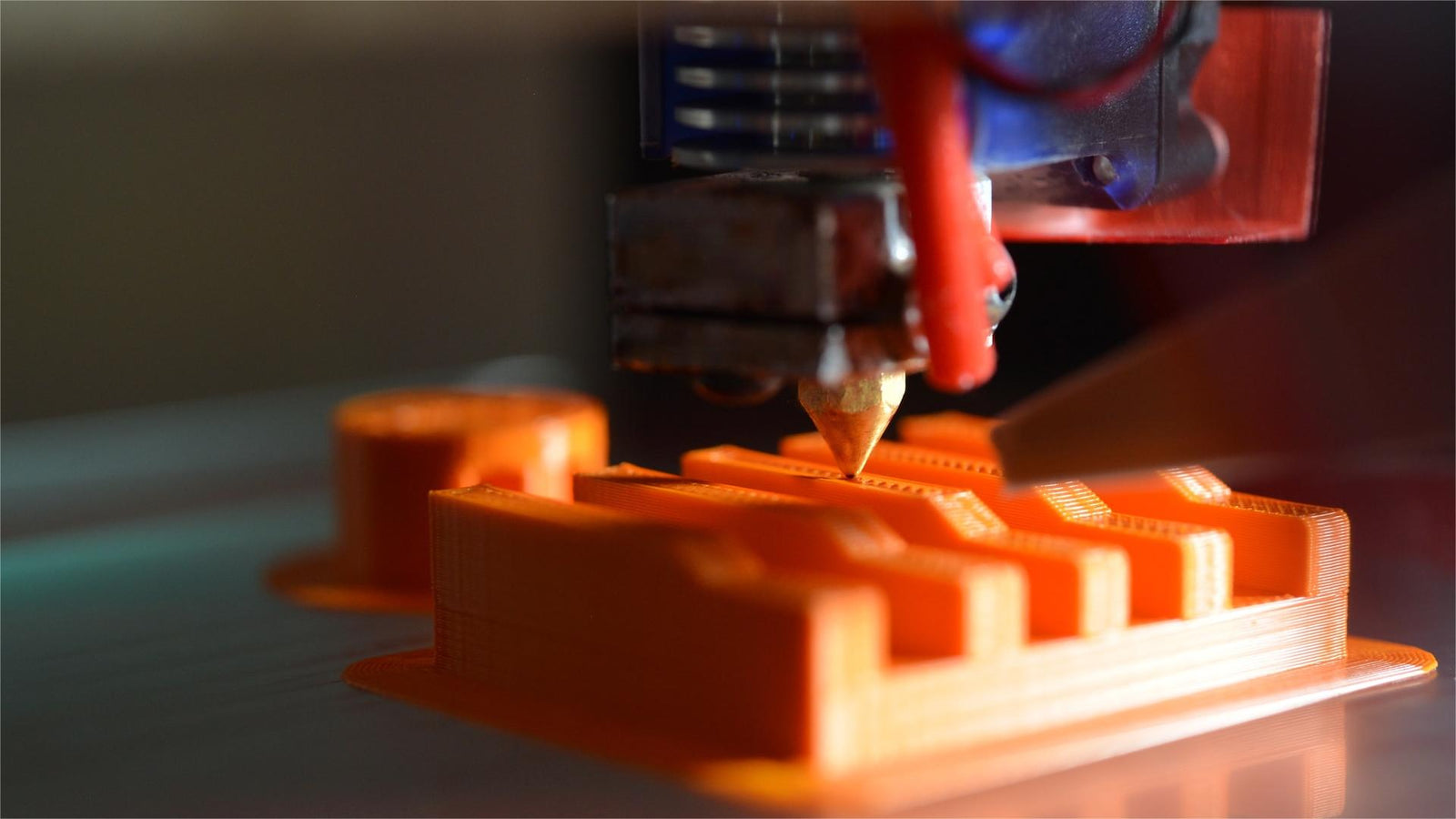

Druckgenauigkeit

Eine der größten Frustrationen für neue 3D-Druck-Enthusiasten besteht darin, dass die ersten Testdrucke schiefgehen. Verzogene Ecken, Filamentkleckse und Abmessungen, die weit von den erwarteten Werten abweichen, stellen häufige Beschwerden dar. Wenn kleine Details über Erfolg oder Misserfolg Ihrer Anwendung entscheiden, können Genauigkeit und Präzision die Materialdebatten von Projektbeginn an bestimmen.

1. Richtige Druckerkalibrierung

Bei optimalen Einstellungen ist eine beeindruckende Auflösung möglich. 100 Mikrometer (0,1 mm)Die Genauigkeit in der Praxis hängt von einer sorgfältigen Druckervorbereitung ab. Von der Nivellierung der Bauplatte und der Anpassung des Düsenabstands bis hin zur Filamentkonsistenz und Durchflusskalibrierung dient die Einstellhardware als wichtigster Genauigkeitsprüfpunkt vor Vergleich der Materialgrenzen.

2. Anforderungen an die Auflösung

Die Teilekomplexität spielt auch unabhängig von der thermoplastischen Festigkeit eine limitierende Rolle. Beispielsweise ABS kann komplizierte 40-Mikron-Kanäle fließen lassen, PLAs untere Schwelle von 60 Mikron, aber eine solche hypothetische Auflösung übersteigt von vornherein die Leistungsfähigkeit vieler Druckerdüsen. Definieren Sie die erforderlichen Abmessungen und Toleranzen anhand Ihrer verfügbaren Hardware, bevor Sie die Optionen prüfen.

3. Materialeigenschaften

Herstellerdaten deuten darauf hin, dass ABS einen leichten Genauigkeitsvorteil bietet und Endverbrauchsteile und Baugruppen mit einer Maßtoleranz von 0,5 mm drucken kann. PLA-Drucke tendieren auf kommerziellen Systemen aufgrund der höheren Viskosität und der kühlungsbedingten Schrumpfung zu Toleranzen von 200 Mikrometern. Dies begünstigt ABS für eng anliegende Komponenten wie Schnappverbindungen. Dennoch können verschiedene Nachbearbeitungstechniken die Genauigkeit bei Bedarf verbessern.

Kosten- und Beschaffungsanalyse

Die Filamentkosten summieren sich bei langen Prototyping- und Produktionsabläufen. Obwohl sie allein kein finanzielles Problem darstellen, kann das Verständnis von Preisgestaltung und Beschaffung die Planung in größerem Maßstab vereinfachen.

1. Filament-Kostenvergleich

Standard-PLA-Filamente werden im Einzelhandel aus industriellen Quellen für etwa 20 US-Dollar pro 1-kg-Spule verkauft. Spezialmischungen und Verbundwerkstoffe mit höherer Füllung oder Zusatzstoffen für verbesserte Festigkeit und Flexibilität kosten fast 30 USD pro kg.

ABS-Filamente kosten im Durchschnitt etwas mehr, nämlich 22-35 $ pro kg abhängig von Reinheit und Herstellungsverfahren. Die meisten werden als Produktionsmaterialien verbraucht, Durch Großeinkäufe sinken die ABS-Preise in großen Mengen unter die Preise von Premium-PLA-Verbundwerkstoffen.

2. Beschaffungsoptionen und Verfügbarkeit

Dank der weit verbreiteten Nutzung additiver Fertigungsverfahren und Biokunststoffinitiativen bieten die meisten Online-Anbieter verschiedene PLA-Materialvarianten auf Anfrage an und liefern diese kostengünstig weltweit von allen großen Filamentherstellern. Während es weniger stationäre Geschäfte gibt, die spezielle PLAs vor Ort führen, sorgt der weit verbreitete E-Commerce-Zugang dafür, dass ausgewählte Mischungen schnell zu Ihnen nach Hause geliefert werden.

Der Zugang zu ABS erfordert eine sorgfältige Lieferantenauswahl, da aufgrund der Marktdominanz von PLA immer weniger Hersteller Produktionsläufe anbieten. Die Lieferzeiten für spezielle ABS-Mischungen betragen oft 1–3 Wochen.Prüfen Sie bei den Herstellern, ob ABS-Filamente verfügbar sind, bevor Sie das Nischenmaterial beschaffen.

Benutzerfreundlichkeit beim Drucken

Fragen Sie jeden 3D-Druck-Veteranen um ihre frustrierendste Benutzererfahrung zu erzählen - wahrscheinlich beschreiben sie Fehldrucke mit verzogenen und abgelösten Schichten zwischen verstreuten ABS-Scherben. ABS ist anfällig für Temperamente und erfordert gezielte Umweltkontrollen. Lernen Sie Prozesse kennen, die den Erfolg beim ersten Druck steigern.

1. Die richtige Betthaftung

Die nachgiebige Flexibilität von PLA ermöglicht eine starke Betthaftung auf Oberflächen wie Klebeband, PEI-Platten oder Klebstoff bei Düsentemperaturen zwischen 185° - 220°C. ABS benötigt auf bis zu 110 °C beheizte Druckbetten, wodurch ohne automatisierte Steuerung Energieverschwendung und Brandgefahr besteht.

2. Verzugsprobleme vermeiden

ABS-Verzug tritt auch häufig auf als höhere Düsentemperatur (230°C+) trifft auf kühle Umgebungsluft, während die niedrigeren Drucktemperaturen von PLA dieser Verformung entgegenwirken. Zu den Möglichkeiten zur Vermeidung von Verformungen für eine verbesserte ABS-Haftung gehören Kammergehäuse oder eine kontrollierte Luftzirkulation um den Druckbereich.

Um Verformungen in ABS-Drucken entgegenzuwirken, mehrere hochwertige FDM 3D-Druckermarken, wie zum Beispiel

3. Berücksichtigung des Rauchfaktors

Beim Erhitzen von ABS-Kunststoff auf Verflüssigungstemperaturen werden deutlich stechendere Dämpfe freigesetzt als der schwache Geruch von PLA beim Drucken. Die Notwendigkeit spezieller Entlüftungsgehäuse oder Filtererweiterungen, Offline-Sicherheitsausrüstung, Betriebskosten und Reinigungsaufwand verhindern den gelegentlichen Einsatz von ABS im Desktop-3D-Betrieb ohne eine solche Infrastruktur.

Festigkeit der gedruckten Teile

Fertige Objekte müssen den in den Anwendungsumgebungen zu erwartenden Belastungen standhalten – unterscheiden sich die Materialien jedoch in ihren funktionalen mechanischen Eigenschaften?

1. Schlag- und Zugfestigkeit

Industriestandard-Stoß- und Zugtests bestimmen ABS bietet eine 2-3-mal höhere Schlagfestigkeit als PLA-Drucke, hält bis zu 15-20 kJ/m² vor dem Brechen. Dies verhindert ein Zersplittern bei mäßigen Stürzen und Kollisionen. Verstärkte PLA-Verbundwerkstoffe schließen Haltbarkeitslücken in der Nähe von ABS, aber Standard-PLA-Durchschnitte 4-6 kJ/m² Aufprallschwellen durch Vergleich vor dem Einrasten.

2. Thermische Eigenschaften unter Last

Auch in geschlossenen Geräteumgebungen zeigt sich, dass ABS zwischen -20 °C und 80 °C eine höhere Festigkeit behält als PLA. Bei schwankenden Betriebstemperaturen wird ABS nur steifer, während PLA bei über 60 °C weicher wird und sich allmählich verformt. Berücksichtigen Sie die klimatischen Betriebsbedingungen bei der Prognose der Materialleistung.

Gewünschte ästhetische Qualitäten

Abgesehen von der Funktion können schlechte Oberflächenbeschaffenheit oder unerwünschte Transparenz die ästhetischen Anwendungen beeinträchtigen. 3D-Druck in der Kunst, Architektur und Industriedesign, wo das Aussehen von größter Bedeutung ist. Wie schneiden die Hauptstützen bei der Verschönerung von Gebäuden ab?

1. Glättung der Schichten: Minimierung sichtbarer Schichten

In roher, unverfälschter Form, ABS bietet etwas glattere sichtbare Druckschichten direkt aus der Düse dank schnellerer Abkühlraten, die ausgeprägte Schichtlinien verhindern, die vertikale PLA-Oberflächen beeinträchtigen.Jedoch, Durch verschiedene Dampfglättungstechniken können beide Materialien bei Bedarf nachträglich eine glänzende Spritzgussästhetik erreichen.

2. Grundierung für Farbe: Kreative Optionen ermöglichen

Auf Rohkunststoffen, PLA lässt sich besser lackieren und kreativ nachbearbeiten, z. B. durch Glätten mit Acetondämpfen, als ABS, das ohne gründliche Schleifvorbereitung dazu neigt, die Haftung von Sprühfarbe zu verweigern. Hier gibt es keinen Gewinner. Beide Materialien erfüllen bei ordnungsgemäßen Arbeitsabläufen die kreativen Anforderungen.

Funktionale thermische Grenzen

Unabhängig davon, ob Sie Prototypen für kundenspezifische Gehäuse in kleinen Mengen oder für große Fertigungsstraßenbaugruppen erstellen, müssen Sie das thermische Verhalten verstehen, um geeignete Anwendungen für beide Thermoplaste in beheizten realen Umgebungen zu finden.

1. Definition der Hitzebeständigkeit

Unter durchschnittlichen Umgebungsbedingungen erreicht PLA einen Glasübergang von etwa 60 °C, bevor es sich verformt. Diese thermische Obergrenze schränkt Anwendungen wie Behälter mit heißen Flüssigkeiten oder kleine Motorteile ein, die moderaten Temperaturen unter der Motorhaube ausgesetzt sind.

In der Zwischenzeit, ABS bietet eine Glasübergangstemperatur von durchschnittlich 105 °C, wodurch die Einsatzmöglichkeiten für Warmwassersysteme, Lebensmittelverarbeitungsgeräte und bestimmte Fahrzeugumgebungen erweitert werden, bevor die Wärmebeständigkeitsgrenze erreicht wird.

2. Klärung idealer Anwendungen

Mit diesen Glaspunkten als funktionalen Abgrenzungen im Hinterkopf, PLA funktioniert zuverlässig unter 60 °C Betriebsklima wie alltägliche Haushaltsgeräte, Braugeräte oder konzeptionelle Darstellungen, die im Endgebrauch keinen extremen Temperaturen ausgesetzt sind. ABS hält zuverlässig Umgebungen von 80–100 °C und mehr stand, von Fahrzeugkomponenten bis hin zu Haushaltswaren, die als Produkte oder Teile thermische Puffer benötigen.

Sicherheitsfaktoren: Ausgasung und Entsorgung

Von der Werkstatt in der Nachbarschaft bis zur Industrieanlage, Sicherheit bleibt ein vorrangiges Thema bei der breiteren Einführung des 3D-Drucks da Emissionen und Abfallbehandlung zunehmenden öffentlichen Vorschriften unterliegen in den letzten Jahrzehnten.

1. Bedenken hinsichtlich flüchtiger organischer Verbindungen (VOC) und Partikel

Erhitztes ABS-Filament erzeugt Styrolgas und ultrafeine Partikel (UFP), die ab einem bestimmten Schwellenwert giftig sind und insbesondere zu Reizungen und einer eingeschränkten Lungenfunktion führen können. Die begrenzte Forschung zu ABS-Emissionen erschwert hier die Aussagekraft, PLA emittiert jedoch deutlich weniger VOCs, basierend auf den bisher verfügbaren Emissionsdaten. Verwenden Sie immer Gehäuse und atmen Sie vorsichtig.

2. Recycling und biologischer Abbau

Die Eigenschaften des Biokunststoffs ermöglichen PLA-Filamente zur natürlichen Zersetzung durch industrielle Kompostierung bieten einen deutlichen Nachhaltigkeitsvorteil gegenüber der Ansammlung von ABS-Abfällen die meisten Recycler können 3D-Druckkunststoffe nicht verarbeitenDie Unterstützung für Wiederaufbereiter wächst langsam, aber die Veräußerung von PLA-Rechten ist vorerst noch viel umweltfreundlicher.

Empfohlene Anwendungen: ABS vs. PLA

Während technische Spezifikationen und Testdaten die Leistungsfähigkeit bestimmen, erfordert der Erfolg in der Praxis die Abstimmung des Materialverhaltens mit geeigneten Anwendungen, um das Potenzial des Materials zu maximieren.

1. PLA statt ABS wählen, wenn …

Bevorzugen Sie PLA für glatte visuelle Prototypen, anpassbare Werkzeugvorrichtungen, schnelle Konzepte und Präsentationsmodelle, die keinen thermischen Anforderungen ausgesetzt sind. Jedes Design, das von robusteren und dennoch biologisch abbaubaren Eigenschaften profitiert, bietet hier auch starke funktionale Anwendungsfälle.

2. Entscheidung für ABS statt PLA für …

Wählen Sie ABS bei der Entwicklung robuster Funktionskomponenten und kundenspezifischer Gehäuse die eine höhere Haltbarkeit, Hitzebeständigkeit und Präzision erfordern.Die meisten Armaturen und Endverbraucherprodukte, die erheblichen Belastungen und Witterungseinflüssen ausgesetzt sind, benötigen praktisch ABS-Eigenschaften, um langfristig zuverlässig zu funktionieren.

3. Erwägung eines hybriden Ansatzes

Bei extrem anspruchsvollen Anwendungen nutzt ein Hybridansatz ergänzende Vorteile. Leichte PLA-Modelle dienen als Grundlage für Formfaktoren, die in robuster ABS-Ausführung verfeinert wurden. Kreative PLA-Beschilderung ziert robuste ABS-Gehäusestrukturen, die anschließend optimiert wurden. Stärken strategisch bündeln.

Kontextualisieren Sie das Material entsprechend Ihren Anforderungen

Zwischen den gängigen ABS- und PLA-Filamenten gibt es kein allgemein „besseres“ Material. Teilegenauigkeit, Festigkeitsanforderungen, Betriebsbedingungen, Emissionen, Entsorgungspläne und Anwendungsziele bestimmen gemeinsam die optimale Materialauswahl im Einzelfall. Nachhaltigkeitsbedenken rücken erneuerbare Biokunststoffe wie PLA für die Fertigung kleiner Stückzahlen, bei denen die Funktionalität weniger wichtig ist, zunehmend in den Vordergrund. Ingenieure schätzen die hohe Widerstandsfähigkeit von ABS, das sich über Jahrzehnte hinweg in der Industrie bewährt hat. Die richtige Balance zwischen diesen Thermoplasten steigert jedoch beides, indem die sich ergänzenden Stärken kontextuell genutzt werden. Definieren Sie Ihre Ziele, wägen Sie die Kompromisse ab und vereinfachen Sie Entscheidungen, indem Sie die beabsichtigten Verwendungszwecke mit den idealen Eigenschaften dieser klassischen Materialien abgleichen.

Q2

Q2