Solução de problemas de impressão 3D:15 problemas e soluções mais comuns

Table of Contents

- Problema 1: Deformação

- Problema 2: Mudança de Camada

- Problema 3: As impressões não aderem à base de impressão

- Problema 4: Amarração ou Exsudação

- Problema 5: Excesso de Extrusão

- Problema 6: Subextrusão

- Problema 7: Má resolução de impressão

- Problema 8: Atolamentos nos bicos

- Problema 9: Rachaduras em Impressões Altas

- Problema 10: Camadas ausentes

- Problema 11: Impressão muito rápida

- Problema 12: Problemas de qualidade do filamento

- Problema 13: Cabeça de impressão faltando na base

- Problema 14: Extrusão interrompida no meio da impressão

- Problema 15: Primeira camada bagunçada

- Continue melhorando por meio da solução de problemas

- Leitura adicional

Tecnologia de impressão 3D permite que as pessoas criem protótipos e fabriquem peças de forma inovadora. No entanto, como qualquer sistema complicado que funcione com software, hardware, materiais e configurações de dispositivos, podem ocorrer problemas que diminuem a qualidade de impressão e fazem com que a impressão falhe. É importante que os fãs de impressão 3D aprendam habilidades estruturadas de solução de problemas. Dessa forma, eles podem aproveitar ao máximo a tecnologia e imprimir consistentemente objetos de alta qualidade. Embora a solução de problemas pareça difícil no início, ela desenvolve habilidades lógicas, ajuda a entender como as impressoras funcionam e aumenta a confiança para resolver problemas por conta própria.

Problema 1: Deformação

O que é warping e por que isso acontece?

Warping ocorre quando os cantos e bordas dos objetos impressos em 3D dobram para cima e se deformam. Isso acontece porque algumas áreas da peça esfriam e encolhem mais rapidamente do que outras à medida que cada camada é impressa. Isso causa aperto e estresse desiguais. Grandes áreas de superfície plana, cantos afiados e pequenos pontos de contato que tocam a base de impressão pioram o empenamento. Coisas que adicionam muito estresse interno são má aderência à mesa, temperatura da mesa de impressão muito baixa, altura do bico ajustada incorretamente, falta de ventiladores de resfriamento e temperaturas ambientes extremas.

Como evitar empenamento

Felizmente, ajustes simples podem praticamente eliminar empenamento:

- Ative os ventiladores de resfriamento para manter temperaturas uniformes.

- Use uma base de impressão aquecida e experimente temperaturas mais altas.

- Experimente outros revestimentos de superfície de construção, como cola, spray de cabelo ou adesivos especiais para maximizar a adesão à base.

- Otimize o nivelamento da base de impressão e a altura do bico para um esmagamento adequado da primeira camada.

- Diminua a velocidade de impressão da camada externa para permitir que as camadas esfriem uniformemente.

- Evite correntes de ar e oscilações de temperatura ao redor da impressora 3D. Impressoras 3D avançadas como a QiDi X-Max 3 também usam Aquecimento de Câmara Ativa tecnologia, mantendo uma temperatura interna estável de 65 ° C para evitar empenamento das peças..

Com alguma calibração, a deformação pode tornar-se um problema, permitindo aos utilizadores desbloquear trabalhos de impressão maiores e mais ambiciosos.

Problema 2: Mudança de Camada

O que é mudança de camada e por que isso acontece?

O empilhamento preciso de camadas é fundamental para a impressão 3D. Mudança de camada refere-se a um problema de alinhamento em que as camadas são deslocadas horizontalmente e não estão mais alinhadas com o restante da impressão. Isso pode causar desde problemas sutis de superfície até modelos completamente colapsados.

As mudanças de camada aparecem como padrões de degraus, mais visíveis em superfícies verticais mais altas. A mudança acontece quando o bocal de impressão bate com força no material já depositado, afastando as camadas de sua posição programada. Muita vibração também pode prejudicar o rastreamento da impressora, contribuindo para mudanças.

Como evitar a mudança de camada.

- Monte e reforce com segurança os principais componentes da impressora.

- Ative o controle de aceleração e solavancos para mudanças de direção mais suaves.

- Calibre as correntes do driver do motor de passo e os limites da taxa de alimentação.

- Verifique se os trilhos-guia ou correias não apresentam folga excessiva.

- Coloque a impressora sobre uma superfície rígida em um ambiente com baixa vibração.

- Adicione recursos de resiliência, como abas, para melhor estabilidade.

Com atenção às possíveis fontes de vibração e à mecânica da impressora, os usuários podem evitar mudanças de camada problemáticas.

Problema 3: As impressões não aderem à base de impressão

Por que a adesão ao leito é importante?

Fazer com que a primeira camada adira firmemente à base de impressão é fundamental para o sucesso da impressão 3D. Essa primeira camada precisa aderir totalmente à base para que as próximas camadas possam aderir firmemente a ela durante a impressão. A aderência da cama depende muito do filamento derretido ser espesso e pegajoso o suficiente para aderir à superfície da cama.

Se as novas camadas se separarem facilmente em vez de grudar, você terá problemas como cantos tortos, impressões recolhidas e camadas desordenadas e desordenadas. A má aderência da primeira camada prejudica as impressões. Mas a excelente adesão à base configura o resto da impressão para que as camadas se unam corretamente. A obtenção de excelente aderência na primeira camada facilita a impressão de estruturas altas e confiáveis.

Por que as impressões não grudam na cama?

- As causas da má adesão da primeira camada incluem:

- Limpeza inadequada deixando resíduos de poeira, graxa ou óleos.

- Nivelamento da base de impressão e altura do bico inadequados.

- A baixa temperatura do leito resfria o plástico muito rápido.

- Superfície de construção incompatível para o filamento escolhido.

- Altura da camada inicial definida muito alta.

- Impressão da primeira camada muito rápida antes da colagem.

Como melhorar a adesão da cama e do interlayer

Os usuários podem melhorar a adesão do leito e do interlayer por meio destas estratégias principais:

- Limpe bem as superfícies de impressão com álcool isopropílico.

- Use soluções de adesão especializadas, como colas, fitas ou pasta de ABS/acetona.

- Otimize o nivelamento para obter o esmagamento adequado da primeira camada.

- Ajuste as temperaturas e as condições do gabinete para uma melhor ligação.

- Diminua os movimentos críticos de impressão para permitir que os contatos se fundam.

- Modifique as configurações de fatiamento, como aumentar a largura da extrusão.

Com solução de problemas e ajustes adequados na impressora, no software e nos fatores ambientais, os usuários podem estabelecer a adesão essencial necessária para o sucesso da impressão 3D.

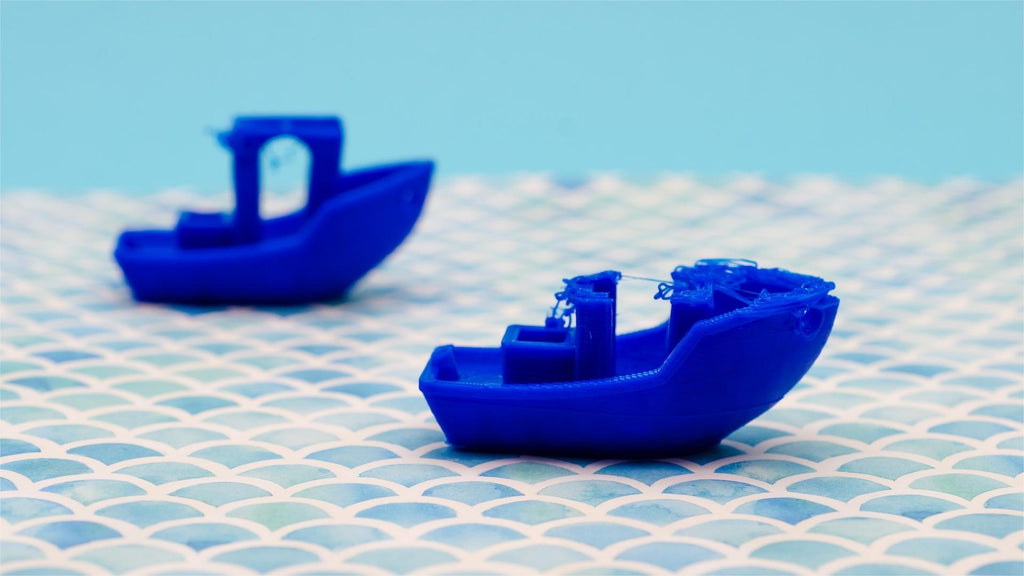

Problema 4: Amarração ou Exsudação

O que está amarrando e escorrendo?

Amarrando manifesta-se como mechas e fios de plástico incômodos que se projetam nas áreas impressas. As cordas finas podem cair, arruinando detalhes finos e saliências. Em casos graves, o acúmulo causa emperramento ou bloqueia totalmente o bico. Além da aparência estragada, as cordas também sugerem escorrer. Oozing refere-se ao depósito de extrusão vazado e não intencional onde não deveria. O excesso de plástico causa protuberâncias, espinhas e inchaços, que são especialmente prejudiciais em superfícies visíveis. Tanto o encordoamento quanto o escoamento têm origem em causas semelhantes.

Por que eles acontecem

Os principais fatores que causam encordoamento e exsudação incluem:

- Alta temperatura aumentando a viscosidade e fluidez do filamento.

- Configurações de retração insuficientes que não conseguem neutralizar totalmente o escoamento.

- O deslocamento lento se move para permitir que o material fundido escorra pelos bicos.

- Filamento úmido criando bolhas e bolas de saliva quando aquecido.

Como evitar amarrações e vazamentos

- Temperaturas mais baixas do bico, mas permanecem nas diretrizes do filamento.

- Aumente os comprimentos de retração para evitar gotejamento.

- Acelere os movimentos de deslocamento sem impressão entre as seções.

- Seque o filamento úmido e tome precauções de armazenamento.

- Mude para mecanismos de extrusão atualizados ou bicos anti-escorregamento.

Com configurações bem ajustadas e diligência extra na preparação do filamento, o encordoamento não pode mais impedir acabamentos perfeitos.

Problema 5: Excesso de Extrusão

O que é extrusão excessiva?

Detectando e resolvendo antecipadamente a sobreextrusão é crucial para impressões que exigem dimensões precisas, qualidade visual atraente e desempenho funcional.

Os sintomas de saída excessiva de material em relação aos percursos programados incluem:

- As dimensões da impressão são maiores do que o projetado.

- Paredes externas salientes de forma desigual em relação ao modelo.

- As camadas não são mais empilhadas de maneira limpa e as curvas verticais ficam deformadas.

- O excesso de filamento se acumula aleatoriamente, dando texturas ásperas.

Por que isso acontece

Muita extrusão tende a acompanhar problemas de calibração como:

- Diâmetro do bico configurado incorretamente como menor que a realidade.

- Diâmetro incorreto do filamento inserido nos cortadores.

- Tolerância de filamento solto permitindo diâmetros inconsistentes.

- Incompatibilidade de passos/mm do motor de passo para a extrusora.

- Multiplicador ou vazão definido erroneamente como muito alto.

Como evitar a extrusão excessiva

Para remediar a extrusão excessiva:

- Calibre e meça cuidadosamente os tamanhos reais do bico/filamento.

- Defina as configurações de fatiamento de acordo.

- Teste o motor de passo da extrusora em etapas/mm.

- Tente reduzir o multiplicador de extrusão gradativamente.

- Monitore quanto a escorregamento ou trituração na engrenagem motriz.

Ficar atento à calibração de software e hardware minimiza a extrusão excessiva e problemática.

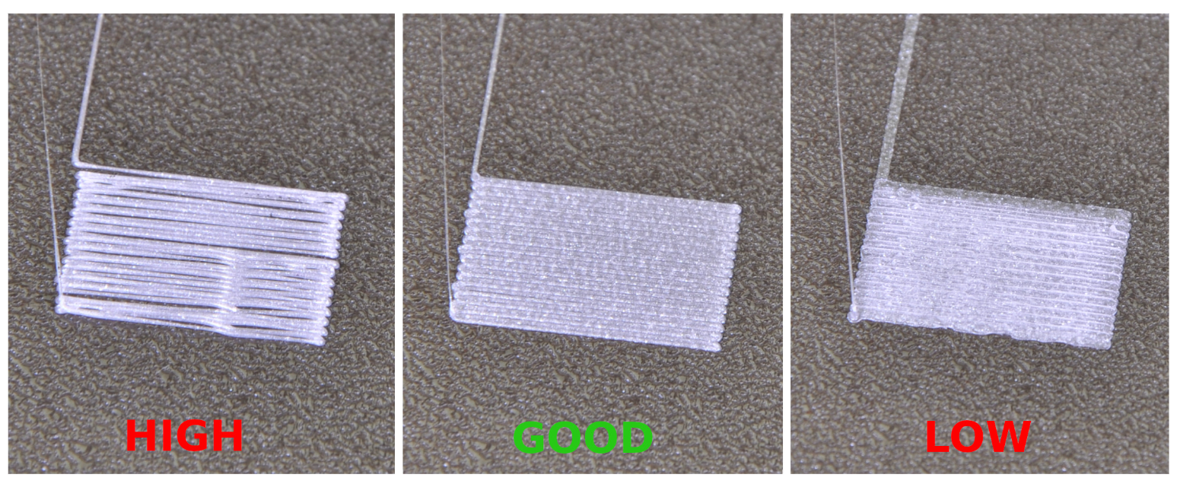

Problema 6: Subextrusão

O que é subextrusão?

A subextrusão ocorre quando o material inadequado flui para fora do bocal em comparação com as instruções do arquivo de impressão. Isso prejudica a impressão, resultando em impressões fracas com lacunas, superfícies porosas e acabamentos feios. A subextrusão severa pode causar falhas de impressão.

Por que isso acontece

A subextrusão geralmente está associada a:

- Obstruções bloqueando parcialmente o fluxo do filamento.

- Deslizamento ou desgaste da engrenagem motriz da extrusora.

- Superaquecimento dos drivers de passo durante impressões longas.

- Aquecimento insuficiente do bico, não derretendo totalmente o filamento.

- Velocidades que excedem as capacidades máximas de fluxo volumétrico.

Como evitar a subextrusão:

- Limpando entupimentos e obstruções dos bicos.

- Melhorando o resfriamento e o torque nos motores de passo da extrusora.

- Maximizando a aderência da engrenagem motriz com tensores.

- Aumentando as temperaturas para mais perto dos limites do filamento.

- Reduzindo as velocidades de impressão para seções volumétricas pesadas.

Ficar atento aos limites de produção volumétrica e aos sinais de vazão inadequada permite resolvendo subextrusão prontamente.

Problema 7: Má resolução de impressão

O que é resolução de impressão?

A resolução de impressão refere-se ao menor detalhe distinguível que uma impressora 3D pode produzir. Ele determina a clareza das formas e recursos com base no tamanho do bico, velocidades de impressão e outras configurações. A má resolução produz resultados grossos e indistintos.

Por que acontece a má resolução?

Os problemas que reduzem a qualidade e os detalhes da impressão incluem:

- Bico de grande diâmetro incapaz de produzir traços finos.

- Altas velocidades gerais de impressão, perdendo precisão.

- Excesso de vibração interferindo nos sistemas de movimento.

- Mecânica da impressora frouxa ou desleixada.

- Sobreposição de preenchimento fraca, não formando formas sólidas.

- Configurações de software que limitam a resolução.

Como evitar uma resolução de impressão ruim:

- Use o menor bico capaz de atingir velocidades razoáveis.

- Otimize o controle de aceleração de firmware.

- Aperte os componentes de hardware permitindo inclinação.

- Isole a impressora das vibrações ambientais.

- Ajuste as configurações da segmentação de dados, como porcentagem de sobreposição de preenchimento.

- Aceite velocidades mais lentas para detalhes de resolução máxima.

Com o ajuste do software complementando o hardware calibrado, são possíveis melhorias notáveis na resolução de impressão.

Problema 8: Atolamentos nos bicos

O que são congestionamentos de bico?

Atolamentos de bico referem-se a obstruções que bloqueiam o caminho do filamento da extrusora até o bico hotend. Isso impede que o material seja extrudado adequadamente no meio da impressão, podendo danificar o bico. Os atolamentos interrompem instantaneamente os trabalhos de impressão.

Por que acontecem os congestionamentos nos bicos?

Os gatilhos comuns incluem:

- Contaminantes em impurezas ou detritos semelhantes a filamentos.

- Tentar materiais macios ou exóticos impróprios para o hotend.

- Degradação do filamento devido à absorção de umidade.

- Fluência de calor permitindo que o filamento derreta mais cedo.

- Temperaturas excessivas quebrando o filamento.

Como evitar encravamentos dos bicos

- Instale gargantas substituíveis para facilitar a limpeza.

- Usar filamento de alta qualidade e armazenamento ideal.

- Atualize para hotend totalmente metálico para plásticos complicados.

- Mantenha o resfriamento dos bicos e os dissipadores de calor.

- Imprima testes de temperatura para identificar faixas ideais.

Manter-se atento e responsivo durante a impressão, combinado com uma seleção criteriosa de materiais, minimiza atolamentos.

Problema 9: Rachaduras em Impressões Altas

O que são rachaduras em impressões 3D altas?

À medida que a altura de uma impressão 3D aumenta, o aproveitamento das crescentes camadas empilhadas pode fazer com que peças finas literalmente quebrem e se partam sob tensões internas. Impressões com mais de 15 centímetros de altura ficam sujeitas a rachaduras, especialmente com escolhas inadequadas de materiais.

A principal causa são as tensões residuais excessivas decorrentes do resfriamento irregular e do encolhimento entre as camadas devido à dissipação de calor limitada na parte superior da base de impressão. A fraca ligação entre camadas devido a temperaturas inadequadas ou correntes de ar também facilita a separação das camadas em vez de grudar.

Como evitar rachaduras em estampas altas

Para melhorar a integridade da impressão em peças altas:

- Oriente o modelo estrategicamente para minimizar saliências problemáticas.

- Modifique os projetos para incorporar bases mais largas e paredes mais robustas.

- Experimente temperaturas mais altas de entrada do bocal e do leito.

- Considere materiais como o ABS, conhecidos por sua boa colagem de camadas.

- Sempre use métodos de adesão compatíveis para cama e camadas.

- Ative ventiladores de resfriamento, mas evite direcioná-los para as seções inferiores.

Com seleção inteligente de materiais e ajustes de fatiador, até mesmo impressões altas podem demonstrar excelente resistência vertical.

Problema 10: Camadas ausentes

Por que as camadas desaparecem?

As causas típicas de lacunas esporádicas nas camadas incluem:

- Bocal obstruído ou atolamentos interrompendo a extrusão de forma intermitente.

- Filamento triturado ou escorregando e não alimentando.

- Colisões ou batidas no cabeçote de impressão que interrompem o movimento do cabeçote de impressão.

- Erros no motor de passo ou problemas elétricos que interrompem o movimento.

- Falhas de software durante o fatiamento ou códigos de instrução da impressora.

- Detritos, poeira ou peças soltas bloqueando o caminho do cabeçote de impressão.

Como solucionar problemas de camadas ausentes

- Verifique cuidadosamente se há entupimentos nos bicos e limpe quaisquer detritos.

- Examine o caminho do filamento e a engrenagem da extrusora em busca de problemas.

- Aperte as correias/correntes e certifique-se de que a impressora se mova suavemente.

- Teste e substitua motores de passo com falha se houver um problema elétrico.

- Modelo de fatiamento novo usando software de fatiamento diferente, se necessário.

- Limpe completamente a impressora, incluindo trilhos, correias, rodas, etc.

Ao revisar metodicamente os fatores de hardware, eletrônicos e software da impressora, as causas básicas dos intrigantes problemas de camada ausente podem ser identificadas e corrigidas.

Problema 11: Impressão muito rápida

O que acontece quando você imprime muito rápido?

Embora velocidades mais rápidas pareçam melhores para economizar tempo, mover-se muito rapidamente prejudica a qualidade. Problemas comuns incluem:

- Perda de detalhes e cantos irregulares.

- Mais amarração/exsudação entre as seções de impressão.

- Lacunas por subextrusão.

- Maior risco de empenamento devido ao resfriamento rápido.

- Fraca ligação entre camadas.

- Mudanças de camada ou derrubadas devido a colisões.

Como encontrar a melhor velocidade de impressão?

O ritmo ideal equilibra:

- Detalhe e resolução da peça necessária.

- Requisitos de integridade mecânica.

- Imprima metas de tempo.

- Limites de velocidade do hardware da impressora.

- Propriedades e comportamento do filamento.

Trocas entre qualidade e velocidade

Impressões apressadas correm o risco de desperdiçar tempo e materiais se falharem no final. Mas velocidades muito lentas desperdiçam tempo. Com prática, você pode:

- Calcule a vazão máxima da impressora.

- Ajuste as configurações do acelerador.

- Teste abordagens de preenchimento mais rápidas.

- Disque o resfriamento.

- Controle de forma independente as velocidades de perímetro, preenchimento, etc.

Fazer ajustes de velocidade informados com base em dados garante eficiência sem sacrificar a qualidade.

Problema 12: Problemas de qualidade do filamento

Por que o filamento é importante

As impressoras 3D só podem ser tão confiáveis e precisas quanto o filamento alimentado nelas. No entanto, existe variabilidade mesmo entre fornecedores respeitáveis. Detectar e responder a filamentos inadequados evita dores de cabeça no futuro.

Como identificar filamento de baixa qualidade?

Os sinais de filamento deficiente incluem:

- Coloração inconsistente ou muitos defeitos superficiais.

- Diâmetro desviando excessivamente das especificações rotuladas.

- Contaminação visível como pedaços não derretidos ou manchas pretas.

- Comportamento terrível de amarração durante a impressão.

- Corrosão do bocal de latão devido a contaminantes invisíveis.

Fornecedores respeitáveis divulgam tolerâncias de diâmetro abaixo de +/- 0,02 mm. O diâmetro de precisão é vital para o fluxo volumétrico.

Como preservar o filamento

A umidade penetra facilmente em materiais higroscópicos como ABS, Nylon, PETG, etc. resultando em extrusão de estalo e formação de vapor. As melhores práticas incluem:

- Use caixas secas seladas ou sistemas dessecantes. Opções de qualidade, como caixas secadoras de filamento QIDI, são excelentes na preservação da integridade ao longo do tempo.

- Sele as bobinas a vácuo imediatamente após a abertura.

- Seque o filamento em um forno se houver suspeita de exposição à umidade.

- Obtenha, manuseie e gerencie cuidadosamente seu estoque de filamentos.

Clique para aprender como armazenar filamento de impressora 3D.

Problema 13: Cabeça de impressão faltando na base

Por que a cabeça de impressão erra na cama?

As causas típicas incluem:

- Deslocamento ou nivelamento inadequado da cama, permitindo uma inclinação.

- Valor de deslocamento Z excessivamente alto ou baixo inserido.

- Variação não compensada em uma base de impressão deformada.

- Firmware de impressora desatualizado sem dados de deslocamento.

- Interruptor de limite defeituoso acionado prematuramente.

Como evitar a perda da cabeça de impressão

- Execute rotinas de calibração de nivelamento do leito metodicamente.

- Ajuste gradualmente o valor do deslocamento Z durante a primeira camada observando atentamente.

- Use compensação de nivelamento de leito de malha para leitos irregulares.

- Atualize o firmware e verifique novamente todos os deslocamentos da impressora.

- Inspecione os batentes finais e as chaves quanto ao posicionamento correto.

Permanecer atento e responsivo durante os primeiros momentos cruciais de uma impressão permite redirecionar a extrusão exatamente para onde ela precisa ir.

Problema 14: Extrusão interrompida no meio da impressão

Por que a extrusão para no meio da impressão?

Os gatilhos típicos que levam à perda de extrusão incluem:

- Um bico entupido ou aumento de calor cria um emperramento do filamento.

- O caminho do filamento da extrusora ficando fisicamente preso em algum lugar.

- A engrenagem da extrusora está descascando ou não consegue segurar o filamento.

- Uma engrenagem de extrusora presa por um pequeno objeto.

- Problemas elétricos, como falhas no motor de passo ou curtos na fiação.

Como solucionar problemas de perda de extrusão no meio da impressão

- Pare o trabalho de impressão imediatamente quando o fluxo for interrompido.

- Verifique se há obstruções ou atolamentos que impeçam o fluxo do filamento.

- Examine a engrenagem e o caminho da extrusora em busca de sinais de desgaste ou pulos.

- Certifique-se de que os componentes eletrônicos estejam conectados com segurança e sem qualquer dano.

- Substitua a engrenagem motriz da extrusora se estiver muito desgastada ou danificada.

Identificando rapidamente a causa subjacente permite correções apropriadas e retomada da impressão com perdas mínimas.

Como consertar a extrusora entupida quando o filamento fica preso na extrusora

Passo 1: Remova a extrusora

- Remova a tampa frontal

- Remova os parafusos

- Remova o hotend

- Corte o filamento e remova os parafusos

- Remova a extrusora

Passo 2: Limpe a extrusora

- Remova os parafusos

- Remova a capa

- Remova a polia

- Use uma tesoura para limpar o entupimento

Etapa 3: Instale a extrusora

- Instale a polia

- Instale a tampa

- Instale os parafusos

- Instalar extrusora

- Instale o hotend e depois instale os parafusos

- Coloque a capa frontal

Problema 15: Primeira camada bagunçada

Por que a primeira camada fica confusa?

Problemas comuns de primeira camada surgem de problemas como:

- Nivelamento do leito e altura do bico inadequados.

- Contaminação do leito por poeira, óleos e restos de plástico.

- Tempo de pré-aquecimento ou temperatura do leito insuficientes.

- Velocidade de impressão ou largura de extrusão não otimizada.

- Inconsistências de filamento ou viscosidade inesperada.

- Correntes de ar ou oscilações de temperatura que afetam o resfriamento.

Como obter uma primeira camada limpa

- Nivele novamente com o "método de papel" e ajuste o deslocamento Z gradualmente.

- Limpe bem a cama com álcool isopropílico.

- Permita um tempo de pré-aquecimento mais longo antes de imprimir.

- Diminua a velocidade da camada inicial, otimize a taxa de fluxo.

- Tente discar a primeira camada para mais quente ou mais fria.

- Bloqueie correntes de ar que possam resfriar prematuramente o plástico.

Prestar atenção especial à primeira camada prepara um trabalho de impressão para o sucesso subsequente.

Continue melhorando por meio da solução de problemas

Enfrentar problemas deve motivar os iniciantes a aprender, e não desencorajá-los. Impressões fracassadas oferecem oportunidades para desenvolver habilidades. Testar e ajustar continuamente as configurações da impressora revela fórmulas ideais para diferentes materiais de filamento. Essa autossuficiência permite imprimir geometrias complexas antes consideradas improváveis. A jornada enfrenta contratempos, mas segurar uma peça impressa personalizada torna o esforço gratificante. Lembre-se de que todos os especialistas começaram como iniciantes. Com paciência e persistência na resolução de problemas, os iniciantes também ganham experiência. Então, continue aprimorando as técnicas e continue imprimindo! Além disso, você pode clicar aqui para ver mais vídeos de solução de problemas em impressão 3D.