3Dプリント技術の主な種類

Table of Contents

3Dプリンティングは多くの産業に影響を与え、プロトタイプの作成、カスタマイズされた製品、さらには複雑な医療インプラントの製造などを可能にしました。 さまざまな3D印刷方法が存在し、それぞれに独自の強みと理想的な用途がありますが、主要なタイプを理解することが重要です。この記事では、最も一般的な3D印刷技術の基本、応用、利点と欠点を探ります。これには、溶融堆積モデリング(FDM)、ステレオリソグラフィー(SLA)、デジタルライトプロセッシング(DLP)、選択的レーザー焼結(SLS)、材料ジェッティング、オンデマンドドロップ、砂バインダージェッティング、金属バインダージェッティング、直接金属レーザー焼結(DMLS)、選択的レーザーメルティング(SLM)、および電子ビームメルティング(EBM)が含まれます。これらの方法を理解することで、ニーズに合った適切な3D印刷アプローチを選択できます。

簡易比較シート:

| テクノロジー | 使用材料 | アプリケーション | 利点 | 欠点 |

|---|---|---|---|---|

| FDM | プラスチック | プロトタイプ、モデル | 安い、シンプル | 低品質 |

| SLA | レジン | スムーズなプロトタイプ | 素晴らしい詳細 | より高価 |

| SLS | ポリマーパウダー | 機能部品 | 強くて耐久性のある部品 | 高価 |

| マテリアルジェッティング | フォトポリマー | マルチマテリアル/カラー部品 | 素晴らしい詳細、複数の素材 | 限定素材 |

| DOD | フォトポリマー、ワックス | モデル、プロトタイプ | マルチマテリアル能力 | 遅い速度 |

| バインダージェッティング(砂) | 砂、バインダー | 金属鋳造型 | 複雑なデザイン | 限定アプリケーション |

| バインダージェッティング(メタル) | 金属粉末、バインダー | 金属部品 | デザインの柔軟性 | 後処理が必要 |

| DMLS | 金属粉末 | 機能的な金属部品 | 高強度、複雑な形状 | 高価で限られた素材 |

| EBM | 金属粉末 | 高性能コンポーネント | 優れた強さ | 非常に高価 |

| DLP | レジン | スムーズなプロトタイプ | 高精度 | 限定素材、高価 |

溶融堆積モデリング (FDM)

FDM 3Dプリンティングの仕組み

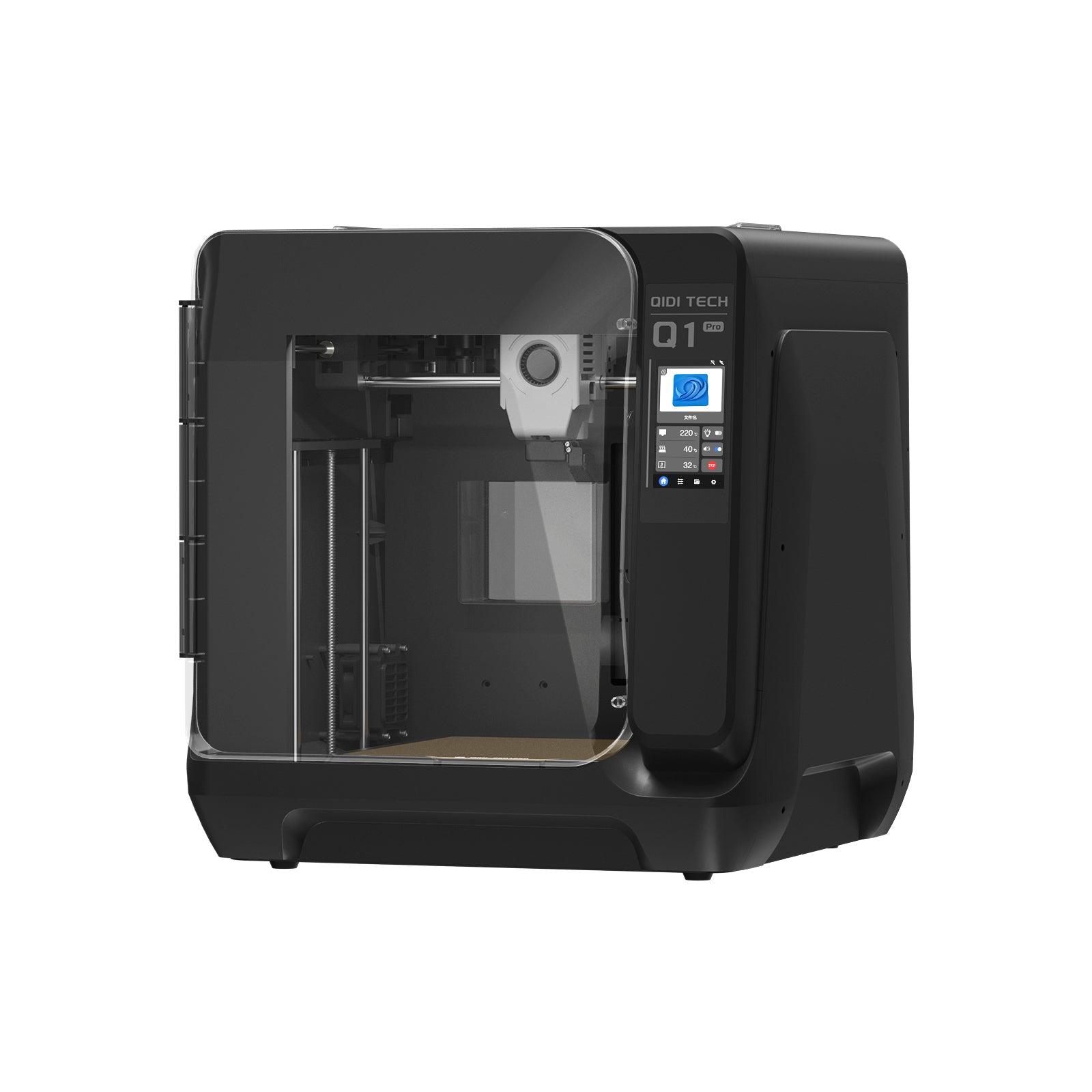

FDM は、最も人気があり、アクセスしやすい3D印刷技術の1つです。このプロセスは、固体プラスチックフィラメントを加熱されたノズルを通して供給することによって機能します。ノズルはプラスチックを溶かし、デジタルデザインに基づいて3Dオブジェクトを作成するために、ビルドプレートに層ごとに deposit します。

一般的な用途

FDM/FFFは、プロトタイピング、製品開発、製造ツールや治具の作成、さらにコンセプトモデル、アートプロジェクト、ホビーアイテムの作成に広く使用されています。PLA、ABS、PETG、特別なフィラメントなど、さまざまな熱可塑性材料を利用できます。

利点

- 手頃なエントリーコスト デスクトップ3Dプリンター

- 幅広い素材の選択 さまざまな用途向け

- 比較的簡単で安全なプロセス

欠点

- 他のいくつかの方法と比較して、解像度と表面品質が低い

- 印刷物の目に見える層線

- 潜在的な問題 ラッピングとストリング

全体として、FDM/FFFは良いバランスを保っています コスト使いやすさと多用途性が多くのアプリケーションにおいて、3Dプリントで人気の選択肢となっています。

ステレオリソグラフィー (SLA)

SLA印刷プロセス

SLAは、液体フォトポリマー樹脂のバットと紫外線(UV)レーザーを利用して、部品を層ごとに構築する3D印刷技術です。レーザービームは樹脂の表面を横切って各層をトレースし、選択的に固化させて3Dオブジェクトを形成します。

主要な用途

SLAは、歯科、ジュエリー、製品製造などの業界で、高精度のプロトタイプ、鋳造用パターン、最終使用部品を製造するために一般的に使用されます。滑らかな表面仕上げを作成し、複雑な詳細を捉える能力があるため、これらの用途に適しています。

利点

- 高精度と高精密

- 優れた表面品質

- 複雑な形状や細かい特徴を印刷できる

欠点

- より高価なプリンターと材料 FDM 3Dプリントと比較して

- 限られた材料の範囲、主にフォトポリマー樹脂

- サポート除去のような後処理がしばしば必要です

- 液体樹脂の取り扱いによる潜在的な健康および安全上の懸念

より高価ではありますが、SLA技術は優れた印刷品質と詳細解像度を提供し、さまざまなプロトタイピングや少量生産のニーズにおいて多くの分野で価値があります。

デジタルライトプロセッシング (DLP)

DLP印刷の仕組み

DLP これはフォトポリマーを使用する別の3D印刷技術ですが、レーザーの代わりにプロジェクターを使用して、樹脂バット全体の表面に各層の単一画像をフラッシュします。これにより、オブジェクトの全層を一度に迅速に硬化させます。

主要な用途

DLPは、高精度のプロトタイプ、鋳造用パターン、歯科モデル、およびエンドユース部品の小ロット生産に適しています。そのスピードは、迅速なターンアラウンドタイムを必要とするアプリケーションに役立ちます。

長所と短所

利点

- SLAと比較して印刷速度が速い

- 高精度および高解像度機能

- 複雑な幾何学を印刷できます

欠点

- FDMプリンターよりも高価

- フォトポリマーに基づく限定的な材料オプション

- 慎重な樹脂の取り扱いが必要です

- 追加の仕上げ/後硬化が必要な場合があります

DLPは、比較的高速で非常に高い解像度を提供しますが、FDMよりもコストが高くなります。複雑なプロトタイプ、鋳造、および特化した生産アプリケーションに最適な選択肢です。

選択的レーザー焼結(SLS)

SLS印刷プロセス

選択的レーザー焼結(SLS) は、高出力レーザーを使用して小さなポリマーパウダーの粒子を固体構造に融合させる3D印刷プロセスです。レーザーは3Dモデルに基づいて、粉末を層ごとに選択的にスキャンし、焼結(溶かして一緒にする)します。

製造アプリケーション

SLSは、航空宇宙、自動車、ヘルスケアなどの業界で、機能的なプロトタイピングや最終使用部品の製造に一般的に利用されています。耐久性があり、耐熱性の部品を生産する能力により、製造用途に適しています。

利点

- サポート構造は必要ありません

- 高強度で機能的な部品を生産します

- さまざまなポリマーマテリアルを使用できます

デメリット

- 高価な産業用グレードのプリンター

- 多孔質の表面仕上げは、後処理が必要な場合があります

- 厳しい運用環境要件

- 未焼結粉末からの材料廃棄物

高コストである一方、SLSは優れた機械的特性を提供し、強度と耐熱性が重要な耐久性のあるプロトタイプや最終製品部品の製造に理想的です。

マテリアルジェッティング (MJ)

MJ印刷プロセス

MJプリンティング、別名 PolyJet マルチジェット印刷は、液体フォトポリマー材料が選択的に噴射され、UV光を使用して層ごとに硬化される3D印刷技術です。プリントヘッドは、構築材料と支持材料を同時に供給します。

典型的な用途

MJは、製品デザイン、製造、歯科、医療、ジュエリーなどの業界で、高度に詳細なプロトタイプ、コンセプトモデル、最終使用部品を製造することに優れています。単一のビルドで複数の材料と色を印刷する能力により、非常に多用途です。

利点

- 複数の材料と色を印刷できる

- 高精度と細部の解像度

- 滑らかな表面仕上げは、最小限の後処理を必要とすることがよくあります

欠点

- より高価なプリンターと材料

- サポート材は取り除かなければなりません

- 一部の技術と比較して限られた材料能力

多材料印刷能力と高精度を備えたマテリアルジェッティングは、複雑なディテール、テクスチャー、色が重要な要件である多様なプロトタイピングおよび生産ニーズに対応します。

オンデマンドドロップ (DOD)

DOD印刷プロセス

オンデマンドドロップ (DOD) 3Dプリンティング 液体材料(フォトポリマーやワックスなど)を選択的にビルドプラットフォームに液滴として堆積することで動作します。液滴は、小さなノズルを通して噴出され、プリントヘッドがプラットフォームを層ごとに移動しながら3Dオブジェクトを作成します。

産業および商業用途

DODは、視覚化モデル、コンセプトプロトタイプ、鋳造パターン、および小規模生産に一般的に使用されます。製造、航空宇宙、自動車、ジュエリー製作、製品デザインなどの業界での応用が見られます。

利点

- 複数の材料と色を印刷する能力

- 後処理の必要が少ない滑らかな表面仕上げ

- 低ボリューム生産に対してコスト効果的

欠点

- いくつかの技術と比較して遅い速度

- 限られた素材の能力

- サポート構造がしばしば必要です

多素材印刷能力と低ボリューム向けの手頃なコストのおかげで、DODはさまざまな分野で詳細なモデル、プロトタイプ、小ロット製品を作成するための多用途なオプションとして機能します。

砂バインダージェッティング

サンドバインダージェッティングの仕組み

砂 Binder Jetting これは、砂と液体バインダーの2つの材料を使用する3D印刷プロセスです。砂の層が堆積され、3Dモデルデータに基づいて所望の領域にバインダーを適用することで選択的に結合されます。このプロセスは、層ごとに固体の砂型またはコアを作成します。

アプリケーション

サンドバインダージェッティングは、主に鋳造所や金属鋳造作業で使用され、金属鋳造プロセスのために砂型やコアを迅速に3Dプリントすることができます。これにより、複雑な幾何学的デザインが可能になり、従来の成形技術と比較して生産が加速されます。

利点

- 砂型/コアの製造にコスト効果的

- 複雑な形状の印刷を可能にします

- 自然の砂を使用しているため、環境に優しい

欠点

- 印刷された型は強度が限られており、硬化が必要です

- 解像度は他の3D印刷プロセスよりも低い場合があります

- 主に砂型/コア生産に限定された用途

鋳造用途に限定される一方で、サンドバインダージェッティングは、金属鋳造プロセスのために非常に複雑な砂型やコアを迅速に作成するためのコスト効率の良い付加製造ソリューションを提供します。

金属バインダージェッティング

メタルバインダージェッティングの仕組み

メタルバインダージェッティングは、2成分の金属粉末材料システムを使用して、部品を層ごとに構築します。金属粉末の薄い層が堆積され、液体バインダーが3Dモデルデータに基づいて選択的にそれらを結合し、「グリーンパート」を形成します。このグリーンパートは、最終的な密な金属コンポーネントを得るために、脱バインダー、焼結、浸透などのさらなる処理を受けます。

アプリケーション

この添加技術は、航空宇宙、自動車、医療などの産業で、複雑な形状の金属部品やコンポーネントを製造するために応用されています。これは、カスタマイズされた金属部品、工具、機能的なプロトタイプのオンデマンド製造を可能にします。

利点

- 高密度で高品質な金属部品を、優れた材料特性を持って生産します

- 従来の方法では難しいデザインの自由度と幾何学的複雑さを提供します

- 特定の他の金属3Dプリントプロセスと比較して経済的

欠点

- 現在、互換性のある材料の範囲は限られています

- 脱バインディングや焼結などの追加の後処理ステップが必要です

- 最終部品の品質はプロセスパラメータに基づいて異なる場合があります

デザインの柔軟性、コスト効率、そしてフルデンシティの金属部品を作成する能力を組み合わせたメタルバインダージェッティングは、産業用金属部品の生産要件に対してますます魅力的な選択肢として浮上しています。

ダイレクトメタルレーザー焼結(DMLS)/ セレクティブレーザーメルティング(SLM)

DMLS/SLM印刷プロセス

DMLSとSLM は、金属部品を層ごとに構築する類似の添加製造プロセスであり、高出力レーザーを使用します。細かい金属粉末の薄い層が均等に広げられ、レーザーが3Dモデルデータに基づいて粉末粒子を選択的に溶融または焼結し、金属を融合させて部品を形成します。

主要な用途

DMLS/SLM技術は 航空宇宙などの業界で広く採用されています自動車、医療、歯科の分野では、優れた機械的特性と詳細解像度を持つ高度に複雑で堅牢な金属部品を生産できる能力から利用されています。航空宇宙産業では、軽量構造部品やエンジン部品に使用されています。自動車セクターでは、機能的なプロトタイプや生産部品を可能にします。医療用途には、患者特有のインプラントや手術ガイドが含まれます。歯科の分野では、DMLS/SLMはクラウン、ブリッジ、取り外し可能な部分義歯フレームの製造に利用されています。

利点:

- 強力で高密度の金属部品を良好な材料特性で生産します

- 従来の製造では難しい複雑な形状を可能にします

- 部品は、ほとんどまたは全く後処理を必要としません

デメリット:

- 高価 産業用グレードプリンター および金属粉

- いくつかの技術と比較して限られた素材の選択肢

- 取り外す必要があるサポート構造

- 高エネルギー消費

優れたデザインの自由度と堅牢な機能的金属部品を作成する能力を兼ね備えたDMLSおよびSLMは、多様な分野で高性能コンポーネントを製造するための多目的なソリューションです。

電子ビーム溶融(EBM)

EBMの仕組み

EBMは3Dプリントプロセスです 高真空中で集束電子ビームを使用して、デジタル3Dモデルに従って金属粉の層を選択的に溶融します。電子ビームは金属粉粒子を加熱し溶融させ、それらが融合して固化し、所望の部品を層ごとに形成します。

高性能アプリケーション

EBM技術は、優れた機械的および熱的特性を持つ高品質で完全に密な金属部品の製造に適しています。航空機エンジン部品や構造部品などの高性能コンポーネントを必要とする産業、タービンブレードのような高ストレスコンポーネントの自動車、カスタマイズされた整形外科および歯科インプラントの医療、ガスタービンや発電設備に使用される部品のエネルギーなどで応用されています。

Advantages

- 優れた機械的特性を持つストレス緩和部品を製造します

- ほとんどの場合、サポート構造は必要ありません

- いくつかの金属3Dプリントプロセスと比較して、高速なビルド速度

- 高性能金属材料の幅広い利用が可能です

欠点

- 非常に高価な産業機器と運営コスト

- 高度に専門化された施設と熟練したオペレーターが必要です

- 一部の技術と比較して、限られた材料の互換性

- ビルドチャンバーの寸法による部品サイズの制約

高コストと専門的な運用要件にもかかわらず、EBMは高性能コンポーネントに依存する産業向けの要求の厳しいアプリケーションにおいて、堅牢で高い完全性を持つ金属部品を生産する独自の利点を提供します。

3Dプリントでデザインを実現しよう

この記事では、デスクトップFDMやSLAによる手頃なプロトタイピングから、耐久性のある製造部品のための産業用SLSまで、さまざまな3D印刷プロセスの多様性を探りました。マルチマテリアル技術により、複雑で多色のオブジェクトが可能になります。ダイレクトメタルレーザー焼結やバインダージェッティングは、設計の柔軟性を持つ高性能な金属部品を生産します。電子ビーム溶融のような専門的なプロセスは、要求の厳しい産業向けに非常に堅牢な部品を作成します。3D印刷は、材料の改善、速度の向上、精度の向上とともに進化し、消費者および産業部門での採用が増加するでしょう。アイデアを現実に変えるために、適切な3D印刷技術を選択してください。

続きを読む

- ABS vs PLA: Which One Is Better For Your 3D Printing Needs?

- Does 3D Printing Smell? Things You Should Know

- 3D Printing Materials Guide: Innovate Your Manufacturing

- 成功するFDM 3Dプリントのためのヒントとコツ