Die Haupttypen der 3D-Drucktechnologie

Table of Contents

- Fused Deposition Modeling (FDM)

- Stereolithographie (SLA)

- Digital Light Processing (DLP)

- Selektives Lasersintern (SLS)

- Material Jetting (MJ)

- Drop on Demand (DOD)

- Sand Binder Jetting

- Metal Binder Jetting

- Direktes Metall-Laser-Sintern (DMLS) / Selektives Laserschmelzen (SLM)

- Elektronenstrahlschmelzen (EBM)

- Bringen Sie Ihre Designs mit 3D-Druck zum Leben

- Mehr lesen

3D-Druck hat viele Branchen beeinflusst und ermöglicht Dinge wie die Erstellung von Prototypen, maßgeschneiderten Produkten und sogar komplexen medizinischen Implantaten. Während es mehrere 3D-Druckmethoden gibt, jede mit ihren eigenen Stärken und idealen Anwendungen, ist es wichtig, die Haupttypen zu verstehen. Dieser Artikel wird die Grundlagen, Anwendungen, Vor- und Nachteile der gängigsten 3D-Drucktechnologien untersuchen. Dazu gehören Fused Deposition Modeling (FDM), Stereolithografie (SLA), Digital Light Processing (DLP), Selektives Lasersintern (SLS), Material Jetting, Drop on Demand, Sand Binder-Jetting, Metallbinderstrahldruck, Direct Metal Laser Sintering (DMLS), Selektives Laserschmelzen (SLM) und Elektronenstrahlschmelzen (EBM). Durch das Verständnis dieser Methoden können Sie den richtigen 3D-Druckansatz für Ihre Bedürfnisse wählen.

Ein kurzer Vergleichsblatt:

| Technologie | Verwendete Materialien | Anwendungen | Vorteile | Nachteile |

|---|---|---|---|---|

| FDM | Kunststoffe | Prototypen, Modelle | Günstig, einfach | Niedrigere Qualität |

| SLA | Harze | Glatte Prototypen | Tolle Details | Teurer |

| SLS | Polymerpulver | Funktionale Teile | Starke, langlebige Teile | Teuer |

| Material Jetting | Photopolymere | Mehrmaterial-/Farbteile | Tolle Details, mehrere Materialien | Begrenzte Materialien |

| DOD | Photopolymere, Wachs | Modelle, Prototypen | Mehrmaterialfähigkeit | Langsamere Geschwindigkeit |

| Binder-Jetting (Sand) | Sand, Bindemittel | Metallgussformen | Komplexe Designs | Begrenzte Anwendungen |

| Binder-Jetting (Metall) | Metallpulver, Bindemittel | Metallteile | Gestaltungsflexibilität | Nachbearbeitung erforderlich |

| DMLS | Metallpulver | Funktionale Metallteile | Hohe Festigkeit, komplexe Geometrien | Teure, limitierte Materialien |

| EBM | Metallpulver | Hochleistungs-Komponenten | Überlegene Stärke | Sehr teuer |

| DLP | Harze | Glatte Prototypen | Hohe Präzision | Begrenzte Materialien, teuer |

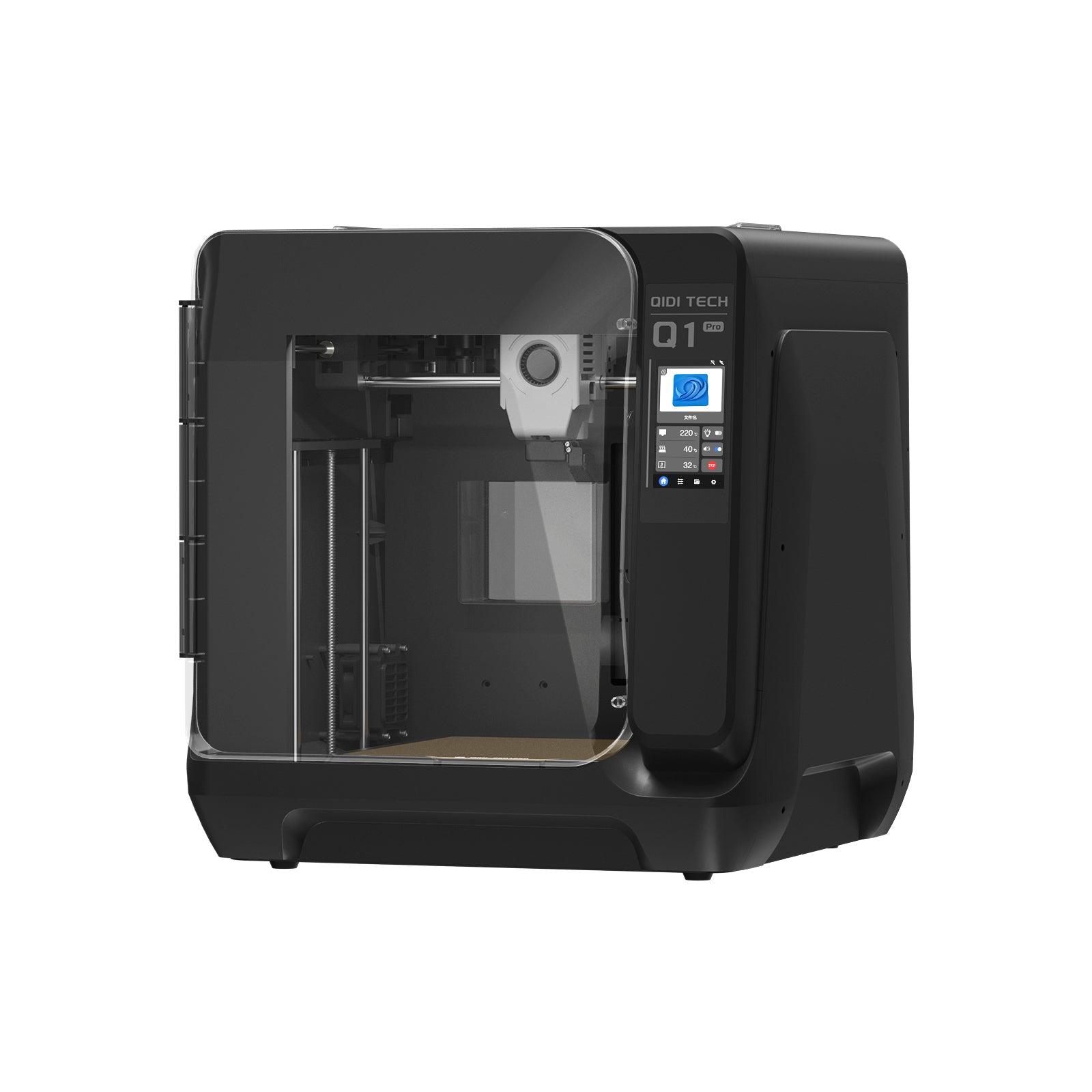

Fused Deposition Modeling (FDM)

Wie FDM 3D-Druck funktioniert

FDM ist eine der beliebtesten und zugänglichsten 3D-Drucktechnologien. Der Prozess funktioniert, indem ein fester Kunststofffilament durch eine beheizte Düse gefüttert wird. Die Düse schmilzt den Kunststoff und lagert ihn schichtweise auf einer Bauplatte ab, um das 3D-Objekt basierend auf dem digitalen Design zu erstellen.

Häufige Anwendungen

FDM/FFF wird häufig für Prototyping, Produktentwicklung, die Herstellung von Werkzeugen und Vorrichtungen sowie für die Erstellung von Konzeptmodellen, Kunstprojekten und Hobbyartikeln verwendet. Es kann eine Vielzahl von thermoplastischen Materialien wie PLA, ABS, PETG und Spezialfilamenten nutzen.

Vorteile

- Erschwingliche Einstiegskosten für desktop 3D-Drucker

- Breite Materialauswahl für verschiedene Anwendungen

- Relativ einfacher und sicherer Prozess

Nachteile

- Niedrigere Auflösung und Oberflächenqualität im Vergleich zu einigen anderen Methoden

- Sichtbare Schichtlinien auf Drucken

- Mögliche Probleme wie Wickeln und Bespannen

Insgesamt bietet FDM/FFF ein gutes Gleichgewicht zwischen Kosten, Benutzerfreundlichkeit und Vielseitigkeit für viele Anwendungen, was es zu einer beliebten Wahl im 3D-Druck macht.

Stereolithographie (SLA)

Der SLA-Druckprozess

SLA ist eine 3D-Drucktechnologie, die ein Bad aus flüssigem Photopolymerharz und einen ultravioletten (UV) Laser verwendet, um Teile schichtweise aufzubauen. Der Laserstrahl zeichnet jede Schicht über die Oberfläche des Harzes und bewirkt, dass es selektiv aushärtet und das 3D-Objekt bildet.

Hauptanwendungen

SLA wird häufig zur Herstellung von hochgenauen Prototypen, Mustern für das Feingießen und Endverbrauchsteilen in Branchen wie Zahnmedizin, Schmuck und Produktfertigung verwendet. Die Fähigkeit, glatte Oberflächenfinishs zu erzeugen und komplexe Details festzuhalten, macht es für diese Anwendungen geeignet.

Vorteile

- Hohe Genauigkeit und Präzision

- Ausgezeichnete Oberflächenqualität

- In der Lage, komplexe Geometrien und feine Details zu drucken

Nachteile

- Teurere Drucker und Materialien im Vergleich zu FDM 3D-Druck

- Begrenzte Auswahl an Materialien, hauptsächlich Photopolymerharze

- Nachbearbeitung wie das Entfernen von Stützstrukturen ist oft erforderlich

- Potenzielle Gesundheits- und Sicherheitsbedenken beim Umgang mit flüssigen Harzen

Während es teurer ist, bietet die SLA-Technologie eine überlegene Druckqualität und Detailauflösung, was sie für verschiedene Prototyping- und Kleinserienproduktionsbedürfnisse in mehreren Sektoren wertvoll macht.

Digital Light Processing (DLP)

Wie DLP-Druck funktioniert

DLP ist eine weitere 3D-Drucktechnologie, die Photopolymere verwendet, aber anstelle eines Lasers nutzt sie einen Projektor, um ein einzelnes Bild jeder Schicht über die gesamte Oberfläche des Harzbehälters zu projizieren. Dies härtet schnell eine gesamte Schicht des Objekts auf einmal aus.

Hauptanwendungen

DLP eignet sich hervorragend zur Herstellung von hochgenauen Prototypen, Formen für das Gießen, Zahnmodellen und der Kleinserienfertigung von Endverbrauchsteilen. Seine Geschwindigkeit macht es nützlich für Anwendungen, die schnellere Durchlaufzeiten erfordern.

Vor- und Nachteile

Vorteile

- Schnellere Druckgeschwindigkeiten im Vergleich zu SLA

- Hohe Präzision und Auflösungsfähigkeit

- Kann komplexe Geometrien drucken

Nachteile

- Teurer als FDM-Drucker

- Eingeschränkte Materialoptionen basierend auf Photopolymeren

- Erfordert sorgfältige Handhabung von Harz

- Möglicherweise sind zusätzliche Nachbearbeitungen/Nachhärtungen erforderlich

DLP bietet eine extrem hohe Auflösung bei relativ schnellen Geschwindigkeiten, jedoch zu einem höheren Preis als FDM. Es ist eine großartige Wahl für komplexe Prototypen, Gießereien und spezialisierte Produktionsanwendungen.

Selektives Lasersintern (SLS)

Der SLS-Druckprozess

Selektives Lasersintern (SLS) ist ein 3D-Druckverfahren, das einen leistungsstarken Laser verwendet, um kleine Partikel von Polymerpulver zu einer festen Struktur zu verschmelzen. Ein Laser scannt selektiv und sintert (schmilzt zusammen) die Pulverschicht für Schicht basierend auf dem 3D-Modell.

Fertigungsanwendungen

SLS wird häufig für funktionale Prototypen und Endverbrauchsteile in Branchen wie Luft- und Raumfahrt, Automobil und Gesundheitswesen eingesetzt. Seine Fähigkeit, langlebige, hitzebeständige Teile herzustellen, macht es geeignet für Fertigungsanwendungen.

Vorteile

- Keine Stützstrukturen erforderlich

- Produziert hochfeste, funktionale Teile

- Kann eine Vielzahl von Polymermaterialien verwendet werden

Nachteile

- Teure Drucker in Industriequalität

- Poröse Oberflächenbeschichtung kann eine Nachbearbeitung erfordern

- Strenge Anforderungen an die Betriebsumgebung

- Materialabfall aus ungesintertem Pulver

Während SLS höhere Kosten verursacht, bietet es hervorragende mechanische Eigenschaften, die ideal für die Herstellung langlebiger Prototypen und Endverbraucherteile sind, bei denen Festigkeit und Hitzebeständigkeit entscheidend sind.

Material Jetting (MJ)

Der MJ-Druckprozess

MJ-Druck, auch bekannt als PolyJet Für MultiJet-Druck ist eine 3D-Drucktechnik, bei der flüssige Photopolymermaterialien schichtweise selektiv aufgetragen und mit UV-Licht gehärtet werden. Druckköpfe bringen das Baumaterial und das unterstützende Material gleichzeitig auf.

Typische Anwendungen

MJ zeichnet sich durch die Herstellung von hochdetaillierten Prototypen, Konzeptmodellen und Endverbrauchsteilen in Branchen wie Produktdesign, Fertigung, Zahnmedizin, Medizin und Schmuck aus. Die Fähigkeit, mehrere Materialien und Farben in einem einzigen Bauvorgang zu drucken, macht es vielseitig.

Vorteile

- Fähig, mehrere Materialien und Farben zu drucken

- Hohe Präzision und feine Detailauflösung

- Oberflächenfinish mit glatter Oberfläche erfordert oft minimale Nachbearbeitung

Nachteile

- Teurere Drucker und Materialien

- Das Unterstützungsmaterial muss entfernt werden

- Begrenzte Materialfähigkeiten im Vergleich zu einigen Technologien

Mit seinen Multi-Material-Druckfähigkeiten und hoher Genauigkeit erfüllt Material Jetting vielfältige Prototyping- und Produktionsbedürfnisse, bei denen komplexe Details, Texturen und Farben wesentliche Anforderungen sind.

Drop on Demand (DOD)

Der DOD-Druckprozess

Drop on Demand (DOD) 3D-Druck arbeitet, indem flüssige Materialien wie Photopolymere oder Wachs selektiv in Tropfen auf eine Bauplattform aufgetragen werden. Die Tropfen werden durch kleine Düsen ausgestoßen, während der Druckkopf schichtweise über die Plattform bewegt wird, um das 3D-Objekt zu erstellen.

Industrielle und gewerbliche Anwendungen

DOD wird häufig für Visualisierungsmodelle, Konzeptprototypen, Gießmuster und kleine Produktionsserien verwendet. Es findet Anwendung in Branchen wie Fertigung, Luft- und Raumfahrt, Automobilindustrie, Schmuckherstellung und Produktdesign.

Vorteile

- Fähigkeit, mehrere Materialien und Farben zu drucken

- Glatte Oberflächenbeschaffenheit mit geringerem Bedarf an Nachbearbeitung

- Kosteneffektiv für die Produktion in kleinen Stückzahlen

Nachteile

- Langsamere Geschwindigkeiten im Vergleich zu einigen Technologien

- Begrenzte Materialfähigkeiten

- Unterstützungsstrukturen oft erforderlich

Danke für die Multi-Material-Druckkapazität und die erschwinglichen Kosten für kleine Stückzahlen ist DOD eine vielseitige Option zur Erstellung detaillierter Modelle, Prototypen und Kleinserienprodukte in verschiedenen Sektoren.

Sand Binder Jetting

Wie Sandbinderstrahldruck funktioniert

Sand Binder Jetting ist ein 3D-Druckverfahren, das zwei Materialien verwendet - Sand und einen flüssigen Binder. Schichten von Sand werden aufgetragen und selektiv miteinander verbunden, indem der Binder in den gewünschten Bereichen basierend auf den 3D-Modell-Daten aufgebracht wird. Dieser Prozess erzeugt schichtweise feste Sandformen oder -kerne.

Anwendungen

Sandbinder-Jetting wird hauptsächlich in Gießereien und Metallgussbetrieben eingesetzt, um schnell 3D-gedruckte Sandformen und -kerne für Metallgussprozesse herzustellen. Es ermöglicht komplexe geometrische Designs und beschleunigt die Produktion im Vergleich zu traditionellen Formtechniken.

Vorteile

- Kosteneffektiv für die Herstellung von Sandformen/-kernen

- Ermöglicht das Drucken komplexer Geometrien

- Umweltfreundlich, da es natürlichen Sand verwendet

Nachteile

- Bedruckte Formen haben eine begrenzte Festigkeit und erfordern eine Aushärtung

- Die Auflösung kann niedriger sein als bei einigen anderen 3D-Druckverfahren

- Anwendungen hauptsächlich beschränkt auf die Produktion von Sandformen/-kernen

Während es auf Gießereianwendungen beschränkt ist, bietet Sand Binder Jetting eine kosteneffiziente additive Fertigungslösung zur schnellen Erstellung hochkomplexer Sandformen und -kerne für Metallgussprozesse.

Metal Binder Jetting

Wie Metallbinderstrahldruck funktioniert

Der Metal Binder Jetting baut Teile schichtweise mit einem zweikomponentigen Metallpulvermaterialsystem auf. Dünne Schichten von Metallpulver werden aufgetragen, wobei ein flüssiger Binder sie selektiv basierend auf den 3D-Modell-Daten verbindet und ein "grünes Teil" bildet. Dieses grüne Teil unterliegt weiteren Prozessen wie Entbinderung, Sintern und Infiltration, um die endgültige dichte Metallkomponente zu erhalten.

Anwendungen

Diese additive Technologie findet Anwendung in Branchen wie Luft- und Raumfahrt, Automobil und Medizin zur Herstellung komplexer geometrischer Metallteile und -komponenten. Sie ermöglicht die bedarfsgerechte Fertigung von maßgeschneiderten Metallteilen, Werkzeugen und funktionalen Prototypen.

Vorteile

- Produziert hochdichte, hochwertige Metallteile mit guten Materialeigenschaften

- Bietet Designfreiheit und geometrische Komplexität, die mit traditionellen Methoden schwer zu erreichen sind

- Wirtschaftlich im Vergleich zu bestimmten anderen Metall-3D-Druckverfahren

Nachteile

- Derzeit hat es eine begrenzte Auswahl an kompatiblen Materialien

- Erfordert zusätzliche Nachbearbeitungsschritte wie Entbinderung und Sintern

- Die Qualität des Endteils kann je nach Prozessparametern variieren

Das Metal Binder Jetting kombiniert Designflexibilität, Kosteneffizienz und die Fähigkeit, Metallteile mit voller Dichte zu erstellen, und wird somit zu einer zunehmend attraktiven Wahl für industrielle Anforderungen an die Produktion von Metallteilen.

Direktes Metall-Laser-Sintern (DMLS) / Selektives Laserschmelzen (SLM)

Der DMLS/SLM-Druckprozess

DMLS und SLM sind ähnliche additive Fertigungsverfahren, die Metallteile schichtweise mit einem Hochleistungslaser herstellen. Dünne Schichten feinen Metallpulvers werden gleichmäßig verteilt, und der Laser schmilzt oder sintert die Pulverpartikel selektiv basierend auf den 3D-Modell-Daten, wodurch das Metall verschmolzen wird, um das Teil zu bilden.

Hauptanwendungen

DMLS/SLM-Technologien sind weit verbreitet in Branchen wie der Luft- und Raumfahrt, Automobil-, Medizin- und Zahnmedizin aufgrund ihrer Fähigkeit, hochkomplexe, robuste Metallkomponenten mit hervorragenden mechanischen Eigenschaften und Detailauflösung herzustellen. In der Luft- und Raumfahrtindustrie werden sie für leichte Strukturteile und Motorenteile eingesetzt. Für den Automobilsektor ermöglichen sie funktionale Prototypen und Produktionsteile. Medizinische Anwendungen umfassen patientenspezifische Implantate und chirurgische Führungen. In der Zahnmedizin findet DMLS/SLM Anwendung in der Herstellung von Kronen, Brücken und herausnehmbaren Teilprothesenrahmen.

Vorteile:

- Produziert starke, hochdichte Metallteile mit guten Materialeigenschaften

- Ermöglicht komplexe Geometrien, die mit herkömmlicher Fertigung schwierig sind

- Teile erfordern wenig oder keine Nachbearbeitung

Nachteile:

- Teuer industrielle Drucker und Metallpulver

- Begrenzte Materialauswahl im Vergleich zu einigen Technologien

- Unterstützungsstrukturen erforderlich, die entfernt werden müssen

- Hoher Energieverbrauch

Angebot außergewöhnlicher Designfreiheit in Kombination mit der Möglichkeit, robuste funktionale Metallteile zu erstellen, sind DMLS und SLM vielseitige Lösungen zur Herstellung von Hochleistungsbauteilen in verschiedenen Sektoren.

Elektronenstrahlschmelzen (EBM)

Wie EBM funktioniert

EBM ist ein 3D-Druckverfahren das einen fokussierten Elektronenstrahl in einem Hochvakuum verwendet, um Schichten von Metallpulver selektiv gemäß dem digitalen 3D-Modell zu schmelzen. Der Elektronenstrahl erhitzt und schmilzt die Metallpulverpartikel, wodurch sie verschmelzen und sich schichtenweise verfestigen, um das gewünschte Teil zu bilden.

Hochleistungsanwendungen

EBM-Technologie eignet sich hervorragend zur Herstellung von hochwertigen, voll dichten Metallteilen mit ausgezeichneten mechanischen und thermischen Eigenschaften. Sie findet Anwendung in Branchen, die leistungsstarke Komponenten erfordern, wie Luft- und Raumfahrt für Teile von Flugzeugtriebwerken und Strukturkomponenten, Automobilindustrie für hochbelastete Komponenten wie Turbinenschaufeln, Medizin für maßgeschneiderte orthopädische und zahnmedizinische Implantate sowie Energie für Teile, die in Gasturbinen und Stromerzeugungsanlagen verwendet werden.

Advantages

- Baut spannungsfreie Teile mit überlegenen mechanischen Eigenschaften

- In den meisten Fällen sind keine Stützstrukturen erforderlich

- Schnelle Baugeschwindigkeiten im Vergleich zu einigen Metall-3D-Druckprozessen

- Kann eine Reihe von Hochleistungsmetallmaterialien nutzen

Nachteile

- Extrem teure Industrieausrüstung und Betriebskosten

- Erfordert hochspezialisierte Einrichtungen und qualifizierte Bediener

- Begrenzte Materialkompatibilität im Vergleich zu einigen Technologien

- Teilegrößenbeschränkungen aufgrund der Abmessungen der Baukammer

Trotz der hohen Kosten und spezialisierten Betriebsanforderungen bietet EBM einzigartige Vorteile bei der Herstellung robuster, hochgradiger Metallteile für anspruchsvolle Anwendungen in Branchen, die auf Hochleistungsbauteile angewiesen sind.

Bringen Sie Ihre Designs mit 3D-Druck zum Leben

Dieser Artikel untersuchte die vielfältigen 3D-Druckverfahren - von Desktop-FDM und SLA für kostengünstige Prototypen bis hin zu industriellem SLS für langlebige Fertigungsteile. Mehrmaterialtechniken ermöglichen komplexe, mehrfarbige Objekte. Das direkte Lasersintern von Metall und das Binder-Jetting produzieren leistungsstarke Metallkomponenten mit Designflexibilität. Spezialisierte Verfahren wie das Elektronenstrahlschmelzen schaffen extrem robuste Teile für anspruchsvolle Branchen. Während sich der 3D-Druck mit verbesserten Materialien, schnelleren Geschwindigkeiten und höherer Präzision weiterentwickelt, wird die Akzeptanz in den Verbraucher- und Industriesektoren zunehmen. Wählen Sie die richtige 3D-Drucktechnologie, um Ihre Ideen in die Realität umzusetzen.

Mehr lesen

- ABS vs PLA: Which One Is Better For Your 3D Printing Needs?

- Does 3D Printing Smell? Things You Should Know

- 3D Printing Materials Guide: Innovate Your Manufacturing

- Tipps und Tricks für erfolgreiches FDM 3D-Drucken